Máquinas de desborrado: un análisis exhaustivo de los principios de trabajo, selección de tipo y campos de aplicación.

Tiempo de liberación:2026-01-04

Visitas:119

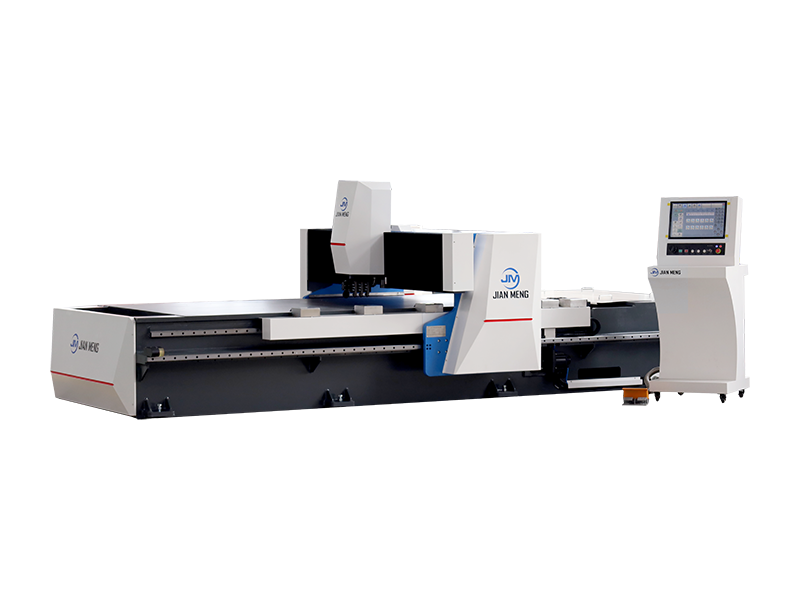

Una máquina de rebabas es un dispositivo industrial diseñado específicamente para eliminar rebabas de las superficies de piezas de trabajo hechas de materiales como metal y plástico. Las rebabas se generan típicamente durante los procesos de corte, fresado, estampado o fundición, lo que puede afectar directamente a la precisión dimensional, el rendimiento del montaje y la vida útil de las piezas. Para satisfacer las características de las diferentes piezas de trabajo y los requisitos de producción, las máquinas de rebabas emplean varias tecnologías para lograr un procesamiento eficiente y se utilizan ampliamente en industrias como la fabricación de automóviles, aeroespacial y electrónica de precisión.

1. Tecnología de Deburring Mecánico

- Máquina de desborrado de barril: las piezas de trabajo y los abrasivos se colocan en un barril giratorio, y las rebabas se eliminan a través de la fricción. Es adecuado para el procesamiento por lotes de piezas regulares pequeñas, pero la precisión del procesamiento es relativamente baja.

- Máquina de desborrado vibratorio: la vibración de alta frecuencia se utiliza para hacer que las piezas de trabajo y los abrasivos se froten rápidamente entre sí. Puede procesar piezas con formas complejas, pero los parámetros de vibración deben ajustarse de acuerdo con el material para evitar daños a la superficie.

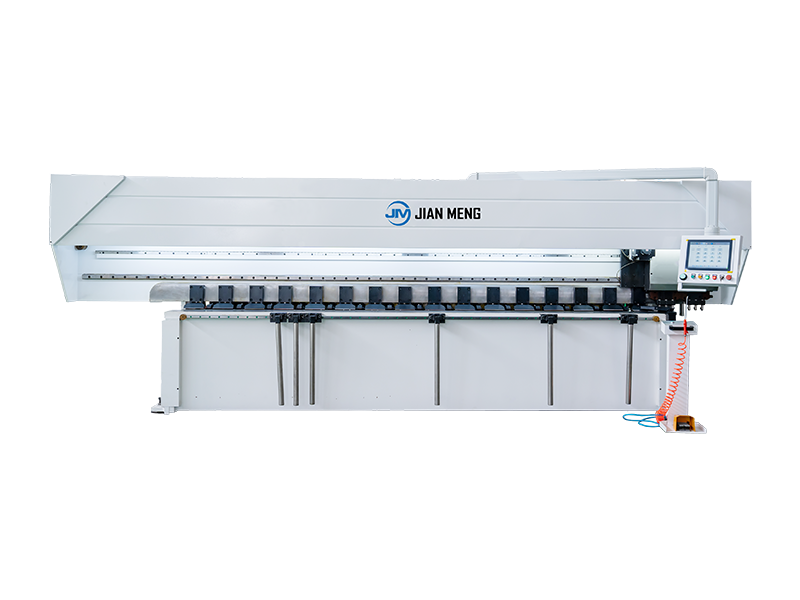

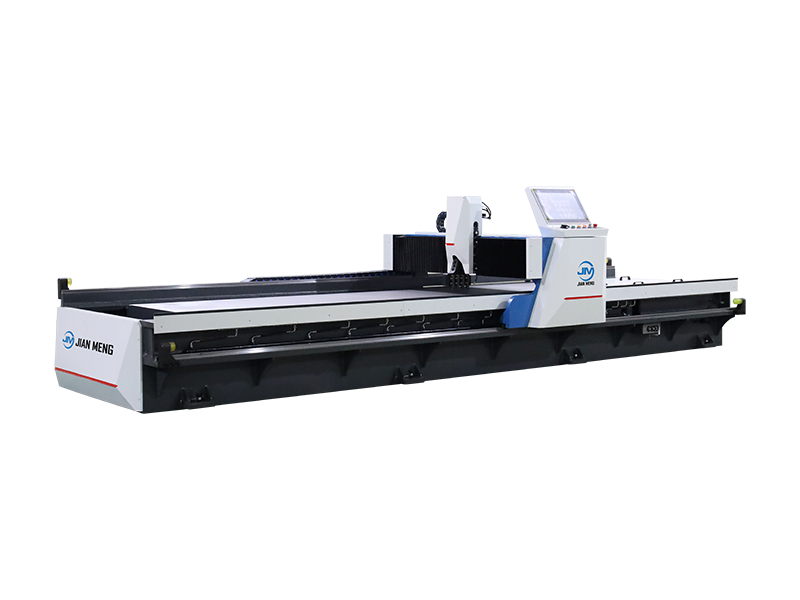

- Máquina de desburring de cintura: Utiliza una cinta abrasiva de alta velocidad con una velocidad de rotación de 10 - 35 m / min. La presión de la cinta abrasiva se controla mediante aire comprimido de presión constante para lograr una molienda precisa. El cinturón abrasivo puede ser fácilmente reemplazado. Es especialmente adecuado para la eliminación eficiente de barbas de piezas estampadas y piezas de pared delgada, y la calidad del tratamiento de la superficie es mejor que la de las ruedas de molienda tradicionales de tipo rodillo [1].

2. Tecnología de Deburring de Proceso Especial

- Máquina de desborrado electrolítico: utiliza la acción de electrolito y corriente eléctrica para disolver rebabas sin contacto con la superficie de la pieza de trabajo. Es adecuado para el desbarbado de metales de alta dureza o agujeros internos de precisión.

- Máquina de deburbado láser: Un rayo láser de alta energía se utiliza para vaporizar instantáneamente las rebabas, con una precisión de hasta el nivel de micrones. Se utiliza comúnmente en escenarios de procesamiento de ultra-precisión, tales como componentes semiconductores.

- Máquina de desborrado ultrasónico: las rebabas se eliminan por el impacto de las ondas de vibración de alta frecuencia. Es especialmente adecuado para limpiar y pulir pequeños agujeros o componentes electrónicos.

II. Principios básicos de trabajo y procesos de automatización

El proceso de trabajo de una máquina de rebabas se divide generalmente en tres etapas: posicionamiento, corte y limpieza.

1. Posicionamiento y Control de Velocidad Cuando una pieza de trabajo entra en el área de detección del dispositivo (como la posición de un sensor de rejilla), la velocidad de transmisión se ajusta automáticamente al modo de debarbado. Por ejemplo, después de que una placa es cortada por fundición continua y transportada a la máquina de rebabas, el sistema activa con precisión la acción de la herramienta a través del posicionamiento de la rejilla para garantizar una eliminación precisa de rebabas.

2. Ejecución de corte dinámico: herramientas como cinturones abrasivos, cortadores o láseres entran en contacto a alta velocidad con el área de rebabas. Algunos dispositivos utilizan la fuerza electromagnética para conducir la aguja de molienda, y la molienda multiángulo se logra mediante el movimiento de la cabeza ajustable, y la limpieza y el pulido se completan simultáneamente.

3. Autolimpieza y restablecimiento: después de cortar, el dispositivo ejecuta automáticamente el programa de limpieza (como girar la viga transversal del émbolo 90 ° para eliminar los desechos residuales) y se restablece al estado inicial para garantizar la estabilidad de la producción continua.

III. Factores clave en la selección de una máquina de desburring

1. Compatibilidad con las características de la pieza de trabajo: La dureza del material (como la aleación de aluminio y el acero inoxidable) y la complejidad de la forma (como los agujeros profundos y las superficies curvas) afectan directamente a la selección del dispositivo. Por ejemplo, los dispositivos de tipo cinturón son más adecuados para la estructura de paredes delgadas de piezas estampadas, mientras que la tecnología electrolítica es adecuada para el procesamiento de los orificios internos de carburo cementado.

2. Equilibrio entre Precisión y Eficiencia: La tecnología láser puede lograr una precisión de 0,01 mm, pero el costo es relativamente alto. Los dispositivos vibratorios son adecuados para la producción en masa con precisión media.

3. Control de los costos de producción: El costo de compra, el consumo de energía y el costo de mantenimiento del dispositivo deben ser considerados de manera integral. Por ejemplo, los dispositivos ultrasónicos tienen un bajo consumo de energía, pero un ciclo de mantenimiento corto, que son adecuados para escenarios de alta frecuencia y lotes pequeños.

IV. Escenarios de aplicación típicos de la industria

1. Fabricación de automóviles: los componentes clave, como los bloques de motor y los engranajes de transmisión, requieren un desbarbado de alta precisión para garantizar el sellado del montaje.

2. Industria Electrónica: Las rebabas de la perforación en las placas de PCB y los bordes afilados de los conectores dependen de dispositivos láser o ultrasónicos para el procesamiento a nivel de micrones.

3. Aeroespacial: Las piezas estructurales complejas, como las palas de la turbina y las tuberías hidráulicas, utilizan tecnología electrolítica o láser para evitar la concentración de estrés.

V. Tendencias futuras de desarrollo

Con la actualización inteligente, las máquinas de debarbado se están desarrollando en la dirección de integrar la inspección visual y el ajuste de parámetros adaptativos. Por ejemplo, el tamaño de las rebabas se analiza en tiempo real a través de algoritmos de IA, y la presión de la cinta abrasiva o la energía del láser se ajusta dinámicamente, lo que puede mejorar aún más la consistencia del procesamiento y reducir la intervención manual.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian