La flexión de chapa metálica es un proceso de formación de metal central en la fabricación, permitiendo la transformación de chapa metálica plana en componentes estructurales, recintos y piezas de precisión en industrias como automoción, aeroespacial, construcción y electrónica. Al inducir una deformación plástica controlada (sin fractura del material), la flexión mejora la rigidez, la capacidad de carga y la versatilidad funcional de la chapa metálica, lo que la convierte en indispensable para la producción de componentes que van desde paneles de carrocería de automóviles hasta soportes aeroespaciales y carcasas de electrodomésticos de consumo. Esta guía proporciona una visión general técnica de los equipos de flexión de chapa metálica, sus principios operativos, los ámbitos de aplicación y las ideas procesables para la selección, el mantenimiento y el cumplimiento de la seguridad.

La flexión de la chapa metálica se basa en la capacidad del material para sufrir deformación elástico-plástica cuando se somete a una fuerza concentrada. El proceso implica tres parámetros técnicos clave:

- Ángulo de flexión: El ángulo deseado entre los dos segmentos plegados (normalmente 0 ° - 180 °).

- Dentro del radio: El radio de la curva interna después de doblarse, determinado por el grosor del material, la ductilidad y el diseño de la herramienta (radios más pequeños requieren una mayor ductilidad para evitar agrietamientos).

- El factor K: Constante específica del material que explica el desplazamiento del eje neutro durante la flexión, crítica para calcular deducciones precisas de flexión y garantizar la precisión dimensional.

El proceso se rige por la resistencia al rendimiento del material y los materiales más duros a la tracción (por ejemplo, acero de alta resistencia) requieren fuerzas de flexión más altas, mientras que los materiales dúctiles (por ejemplo aluminio, cobre) acomodan radios más ajustados y curvas complejas.

Clasificación de equipos de flexión de chapa metálica

El equipo de flexión de chapa metálica se clasifica por nivel de automatización, diseño de herramientas y capacidad de aplicación. A continuación se muestra un desglose estructurado de los tipos de equipos estándar de la industria:

1. Equipo de flexión manual

- Diseño estructural: herramientas compactas operadas a mano con un marco fijo, puntos de pivote y aplicación manual de fuerza (a través de palancas o tornillos).

- Tipos clave:

- Dobladores de carpetas manuales: Ideal para hojas de calibre delgado (0,5-3 mm) de aluminio, cobre o acero suave. Usado para curvas simples (ángulos de 90 °, bordes) en pequeños talleres o prototipos.

- Barras de flexión portátiles: Herramientas portátiles para la flexión in situ de metal de calibre ligero (por ejemplo, Ductos HVAC, lámina de metal parpadeante).

- Ventajas: Bajo costo, requisitos mínimos de espacio, fácil operación.

- Limitaciones: Limitado a aplicaciones de bajo volumen y baja fuerza; la precisión depende de la habilidad del operador.

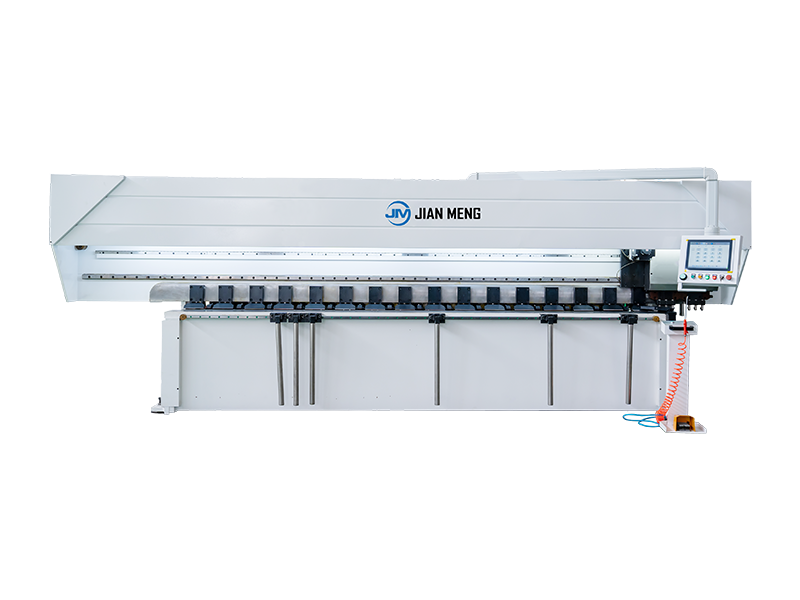

2. Equipo de flexión semiautomática

- Diseño estructural: Combina la configuración manual con la aplicación de fuerza accionada (accionamientos neumáticos o hidráulicos). Cuenta con herramientas ajustables y controles digitales básicos para ajustar el ángulo.

- Tipos clave:

- Frenos de prensa semiautomáticos: Equipados con un ariete hidráulico / neumático, perforación fija y matriz ajustable. Adecuado para hojas de tamaño medio (3 - 10 mm) y volúmenes de producción moderados.

- Dobladores operados por pies: Utilice pedales para accionar la fuerza de flexión, liberando las manos para el posicionamiento del material. Común en la fabricación de lotes pequeños de soportes, marcos y paneles.

- Ventajas: Mayor capacidad de fuerza que las herramientas manuales; mejor repetibilidad; menor fatiga del operador.

- Limitaciones: Menos eficiente para curvas complejas; tiempo de configuración más largo que los sistemas totalmente automatizados.

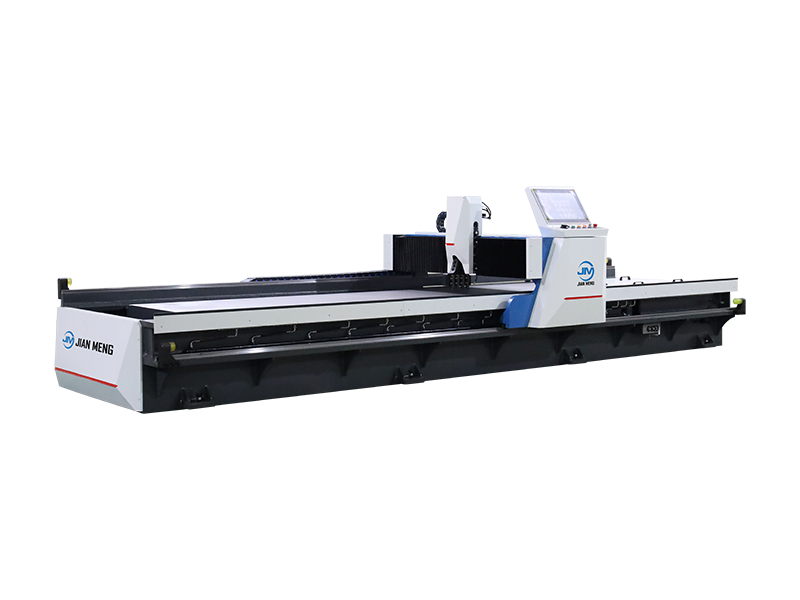

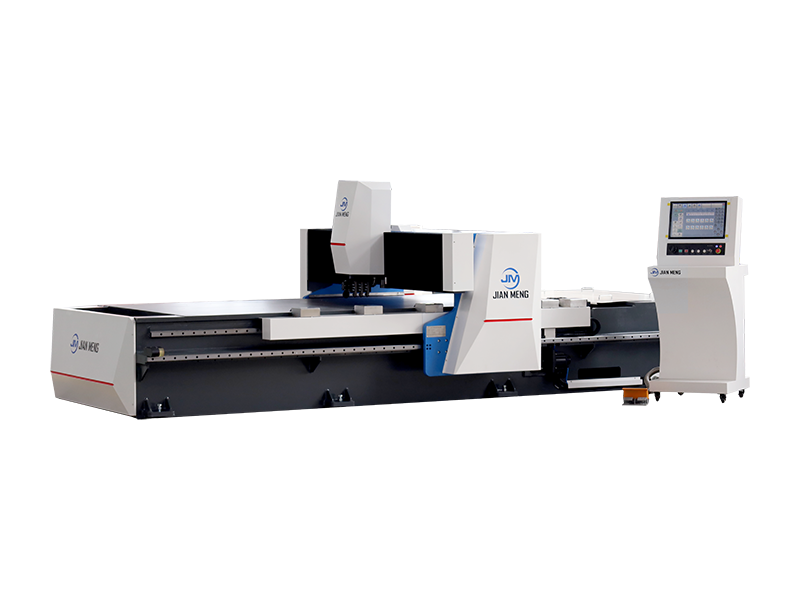

3. Equipo de flexión CNC totalmente automático

- Diseño Estructural: Sistemas integrados de control numérico por computadora (CNC) con accionamientos servoeléctricos o hidráulicos, herramientas de precisión y software avanzado para la programación de curvas complejas.

- Tipos clave:

- Frenos de prensa CNC: El estándar de la industria para la producción de alta precisión y alto volumen. Equipado con controles multi-ejes (ejes X, Y, Z, R, C) para curvas complejas (por ejemplo, curvas offset, ángulos compuestos) y tolerancias estrictas (± 0,1 ° de precisión angular).

- Máquinas plegables CNC: Utilice barras de sujeción y vigas plegables para producir curvas consistentes en hojas de calibre delgado a medio (0,8 - 6 mm). Ideal para componentes aeroespaciales y electrónicos que requieren alta repetibilidad.

- Ventajas: Precisión sin igual, tiempos de configuración rápidos, capacidad para manejar geometrías complejas; compatible con software CAD / CAM para una integración fluida de trabajo.

- Limitaciones: Mayor inversión inicial; requiere operadores capacitados para la programación y mantenimiento.

4. Equipos especializados de flexión

- Prensas de flexión (hidráulicas / mecánicas): Máquinas de trabajo pesado para láminas de espesor (10 - 50 mm) y metales de alta resistencia (por ejemplo, Acero inoxidable, acero estructural). Utilice herramientas de perforación y troquel para formar formas complejas (por ejemplo, U-canales, I-beams) en la construcción y fabricación de maquinaria pesada.

- Dobladores telescópicos: Diseñados para curvas de larga longitud o de gran radio (por ejemplo, tuberías, tubos y componentes de chapa metálica curvada). Común en sistemas de escape de automóviles y metalurgia arquitectónica.

- Dobladores de paneles: Máquinas CNC especializadas para doblar paneles grandes y planos (por ejemplo, cajas de electrodomésticos, gabinetes de control) con una distorsión mínima del material. Características de sujeción y plegado automatizados para garantizar la rectitud de los bordes.

Criterios de selección de equipos críticos

Seleccionar el equipo de flexión adecuado requiere alinear las especificaciones técnicas con los requisitos de la aplicación. Factores clave a considerar:

1. Características materiales

- Tipo de material: Los materiales dúctiles (aluminio, latón) trabajan con equipos manuales / semiautomáticos; acero de alta resistencia o láminas de espesor (> 10 mm) requieren frenos de prensa CNC hidráulicos o prensas de flexión.

- Espeso y fuerza de rendimiento: Calcular la fuerza de flexión requerida utilizando la fórmula: \(F = \frac{K \times S \times t^2 \times L}{W} \) (donde \(K\) = factor de material, \(S\) = resistencia al rendimiento, \(t\) = espesor de la hoja, \(L\) = longitud de flexión, \(W\) = ancho de la matriz). Asegúrese de que la capacidad de fuerza del equipo (medida en toneladas) exceda el valor calculado.

2. Requisitos de precisión y geometría

- Necesidades de tolerancia: Los componentes aeroespaciales o electrónicos (tolerancia ± 0,05 °) requieren frenos de prensa CNC con controles de varios ejes; la fabricación general (tolerancia ± 0,5 °) puede utilizar equipos semiautomáticos.

- Complejidad de Bend: Las curvas simples de 90 ° son adecuadas para herramientas manuales / semiautomáticas; los ángulos compuestos, las curvas anidadas o las geometrías 3D requieren sistemas CNC con integración CAD / CAM.

3. Volumen de producción y eficiencia

- Prototipo de bajo volumen: equipos manuales o semiautomáticos minimizan los costos iniciales y el tiempo de configuración.

- Producción en masa de alto volumen: las máquinas dobladoras CNC reducen los tiempos de ciclo (10 - 60 curvas por minuto) y garantizan una calidad consistente en todos los lotes.

- Cambio de frecuencia: Los sistemas CNC con herramientas de cambio rápido son ideales para cambios frecuentes de productos; las herramientas semiautomáticas dedicadas se adaptan a la producción a largo plazo de tipos de una sola pieza.

4. Análisis costo-beneficio

- Inversión inicial: Herramientas manuales ($500 - $5,000) < semiautomáticas ($5,000 - $50,000) < CNC ($50,000 - $500,000).

- Costos Operativos: Las máquinas CNC reducen los costos de mano de obra (un operador maneja múltiples máquinas), pero requieren un mayor mantenimiento; las herramientas manuales tienen costos de mantenimiento más bajos, pero un mayor insumo de mano de obra.

- Vida útil y valor de reventa: el equipo CNC (15 - 20 años de vida útil) retiene el valor de reventa mejor que las herramientas manuales (5 - 10 años de vida útil).

Mantenimiento y mejores prácticas de seguridad

1. Equipos de mantenimiento

- Inspecciones de rutina: Realice controles semanales para el desgaste de las herramientas (daños por perforación / matriz, arañazos en la superficie), fugas hidráulicas / neumáticas y niveles de lubricación.

- Calibración de precisión: calibra los controles CNC y los sensores de ángulo mensualmente utilizando herramientas de alineación láser para mantener la precisión de tolerancia.

- Herramientas de cuidado: Limpiar las superficies de punzón / matriz después de cada uso; aplicar recubrimientos anticorrosión para herramientas de acero; reemplazar las herramientas desgastadas cuando la calidad de la flexión se degrada (por ejemplo,ángulos inconsistentes, agrietamiento de material).

- Lubrificación: Use lubricantes recomendados por el fabricante para piezas móviles (por ejemplo, aceite hidráulico para arietes, grasa para los puntos de pivote) a intervalos especificados (cada 250 horas de funcionamiento).

2. Cumplimiento de seguridad

- LOTO: Implementar procedimientos LOTO para aislar las fuentes de energía durante el mantenimiento o cambios de herramientas.

- Equipos de Protección Personal (PPE): Obligar gafas de seguridad, guantes resistentes a cortes, botas de acero y protección auditiva (para máquinas hidráulicas / neumáticas) para evitar lesiones por fragmentos de metal o ruido (85 + dB).

- Entrenamiento del Operador: Asegúrese de que los operadores estén certificados en procedimientos específicos del equipo, incluida la programación CNC, la configuración de herramientas y los protocolos de apagado de emergencia.

- Guardas de seguridad: Mantenga los escudos de seguridad intactos para las áreas de perforación / matriz; nunca evite los enclavamientos o sensores de seguridad.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian