En la fabricación, metalurgia y fabricación de precisión, una máquina de surcos es una herramienta especializada de procesamiento de materiales diseñada para la creación controlada y repetible de canales estrechos con profundidad definida, ancho y geometría de sección transversal en piezas de trabajo. A diferencia de las herramientas de corte de propósito general, las máquinas de ranurado están diseñadas para proporcionar una eliminación de material específica, asegurando que las ranuras cumplan con estrictas tolerancias dimensionales (a menudo ± 0,01 mm para los modelos CNC) y los requisitos de acabado superficial (Ra 0,8 - 3,2 μ m). Estas ranuras sirven a propósitos funcionales o estéticos críticos, desde permitir el montaje mecánico y el flujo de fluido hasta mejorar el rendimiento estructural o el atractivo decorativo. A continuación se muestra un desglose detallado de sus funciones básicas, clasificaciones, aplicaciones de la industria, beneficios técnicos y criterios de selección.

1. Definición y funcionalidades básicas

En su núcleo, una máquina de grooving realiza una eliminación de material de precisión para formar ranuras con secciones transversales consistentes (por ejemplo, V-shaped, U-shaped, rectangular, o perfiles personalizados). Las funcionalidades clave incluyen:

- Control de la geometría de la ranura: Ajuste de la profundidad (0,1 mm a 50 mm +), ancho (0,5 mm a 20 mm +) y ángulo (por ejemplo, 30 °, 45 °, 60 ° para ranuras en V) para que coincida con las especificaciones de diseño.

- Garantizar la integridad de la superficie: Minimizar las rebabas, la distorsión térmica o el micro-agrietamiento (crítico para materiales de alta resistencia como el titanio o el Inconel).

- Permite la repetibilidad: Producir ranuras idénticas en cientos o miles de piezas de trabajo (esencial para la producción en masa).

Las ranuras creadas por estas máquinas cumplen diversas funciones:

- Montaje mecánico: Proporcionar asientos para juntas tóricas, juntas o sujetadores (por ejemplo, rectangular en las juntas de brida).

- Gestión de fluidos: Creación de canales para el aceite, refrigerante o aire (por ejemplo, ranuras en forma de U en bloques de motores de automóviles).

- Mejora estructural: Reducción del peso del material mientras se mantiene la rigidez (por ejemplo, ranuras en V en soportes de chapa para flexión controlada).

- Detalle estético: Formar patrones intrincados (por ejemplo, decorativas en V-Rueas en paneles de acero inoxidable arquitectónico).

Las máquinas de grooving se clasifican por modo de funcionamiento y enfoque de aplicación, cada una optimizada para casos de uso específicos:

| Tipo de máquina| Principio operativo| Aplicaciones clave| Rango de precisión|

|-----------------------------|------------------------------------------------|---------------------------------------------------|-----------------------|

| Manual de Bench Top Groovers| Valancas o ruedas de mano; alimentación manual| Prototipo de lotes pequeños, carpintería aficionada, piezas metálicas de baja tolerancia (por ejemplo, ranuras de 1mm - 2mm en hojas de aluminio). | ± 0,1 - 0,5 mm|

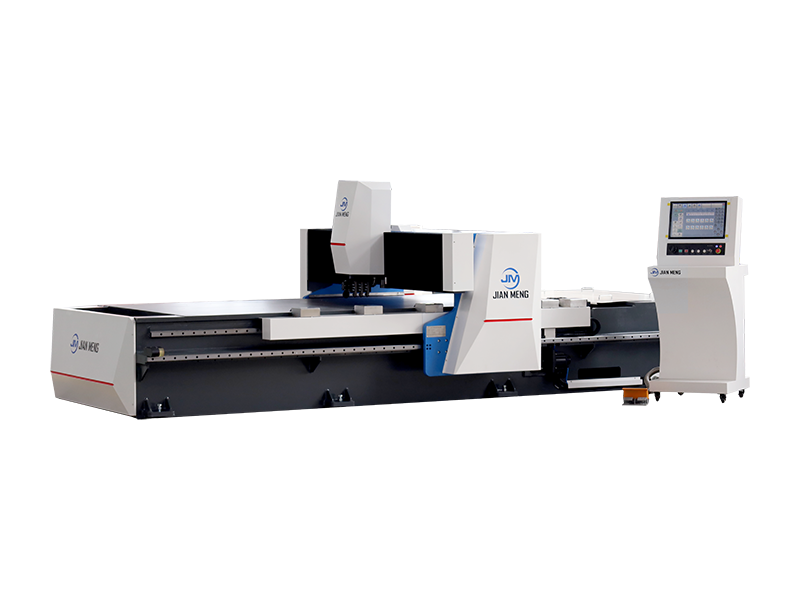

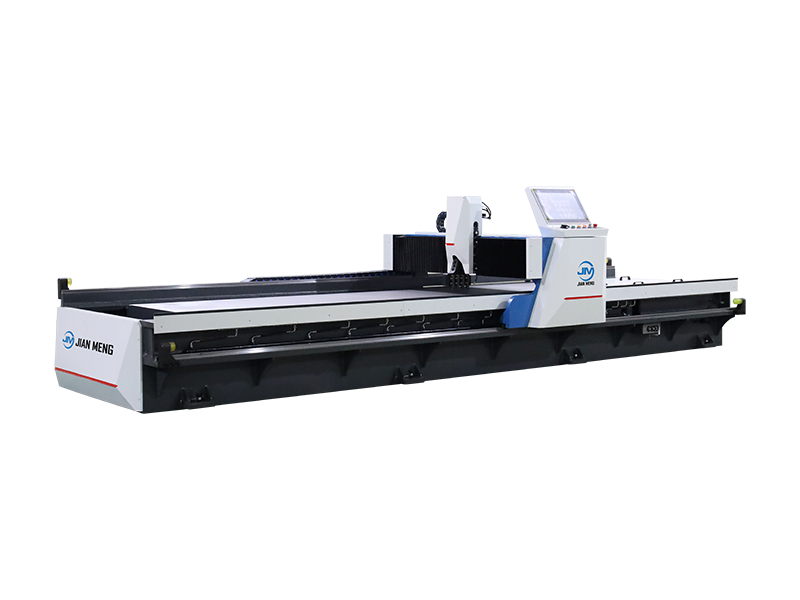

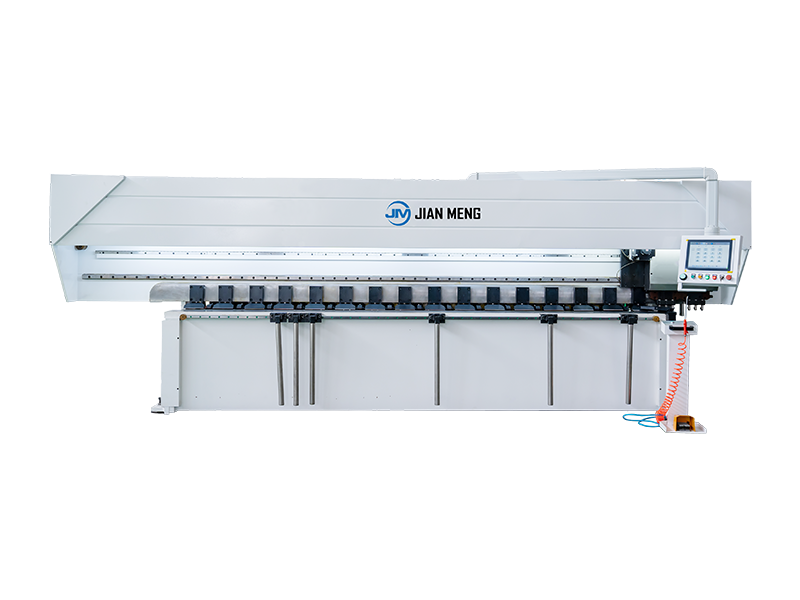

| CNC Sheet Metal V-Groovers| Control numérico computarizado; alimentación automática; cortadores de punta de carburo| Doblamiento de chapa metálica de alta precisión (por ejemplo, Acero inoxidable 304, aluminio 5052). Crea surcos en V para permitir pliegues afilados y libres de grietas. | ± 0.01 - 0.05 mm|

| Máquinas CNC Rotary Groove| Ejector controlado por CNC; procesar piezas cilíndricas (por ejemplo, Pipa, Pipa)| componentes de transmisión automotriz (por ejemplo, ranuras de anillo sincronizador), ranuras de cilindro hidráulico. | ± 0,005 - 0,02 mm|

| V-Groovers especializados| Dedicado a perfiles en forma de V; cabezas de ángulo ajustables| Metalurgia arquitectónica (panel decorativo), marcos de muebles (junta de madera / metal), fabricación de marcos de paneles solares. | ± 0,03 - 0,1 mm|

3. Aplicaciones específicas de la industria

Las máquinas de grooving son indispensables en todos los sectores, donde su precisión impacta directamente en el rendimiento y la seguridad del producto:

3.1 Fabricación de Sheet Metal

Las ranuradoras en V de chapa CNC son la columna vertebral de esta industria. Al crear ranuras en V (típicamente 45 o 60 °) en metales como el aluminio, acero inoxidable o acero galvanizado, permiten:

- Flexión controlada: Las ranuras reducen el grosor del material en la línea de flexión, previniendo el agrietamiento y asegurando ángulos de plegado consistentes (por ejemplo, 90 ° curvas para recintos eléctricos).

- Optimización del peso: Eliminación de material en áreas no críticas (por ejemplo, surcos en V en conductos de HVAC) sin comprometer la resistencia estructural.

3.2 Elevadores y maquinaria pesada

Los fabricantes de ascensores confían en las surreadoras rotativas CNC para componentes como:

- Guías: ranuras en forma de U que alinean los vagones de ascensor, garantizando un movimiento vertical suave y reduciendo la fricción.

- Rodas de tracción: ranuras de precisión que agarran los cables del ascensor, distribuyendo la carga de manera uniforme para evitar el desgaste del cable (cumple con las normas de seguridad EN 81-1).

3.3 Automoción y Aeroespacial

En las industrias de alto rendimiento, las máquinas de grooving cumplen con estrictas demandas de tolerancia:

- Automoción: Creación de galerías de aceite (U-grooves) en los bloques del motor para el flujo de refrigerante; formación de ranuras en los rotores de freno para disipar el calor.

- Aeroespacial: Mecanizado de ranuras en V en soportes de aleación de titanio (para alas de aeronaves) para permitir el montaje ligero y de alta resistencia; fabricación de ranuras de línea de combustible con tolerancias a fugas.

3.4 Arquitectura y Diseño Interior

Las ranuras en V especializadas se utilizan para fines decorativos y funcionales:

- Revestimiento de acero inoxidable: patrones de ranura en V complejos que mejoran la textura visual mientras ocultan los sujetadores.

- Muebles de madera: ranuras rectangulares para diapositivas de cajón o juntas de pasador (por ejemplo, Fabricación de gabinetes).

3.5 Construcción

Las máquinas de grooving preparan materiales para la integridad estructural:

- Encofrado de hormigón: Creación de ranuras en las placas de acero para mejorar la adhesión entre el hormigón y el metal.

- Paneles de techo: Formación de ranuras en U en láminas de aluminio para canalizar el agua de lluvia lejos del edificio.

4. Ventajas técnicas de las máquinas de grooving

En comparación con el corte manual o los molinos de propósito general, las máquinas de surcos ofrecen ventajas distintas:

4.1 Precisión y repetibilidad sin igual

Los modelos CNC utilizan alimentaciones servo-accionadas y husillos de alta precisión (10.000 - 20.000 RPM) para mantener las dimensiones de la ranura dentro de ± 0,01 mm, crítico para industrias como la aeroespacial, donde incluso desviaciones de 0,05 mm pueden causar fallas de componentes. Las máquinas manuales, aunque menos precisas, aún superan a las herramientas manuales para el trabajo en lotes pequeños.

4.2 Mejora eficiencia

- Velocidad: las ranuradoras CNC procesan 3 - 5 veces más rápido que los métodos manuales (por ejemplo, 100 + paneles de chapa de metal por hora frente a 20 - 30 a mano).

- Integración de automatización: los modelos CNC pueden conectarse a MES (Sistemas de Ejecución de Fabricación) para el seguimiento de la producción en tiempo real, reduciendo los tiempos de parada.

4.3 Versatilidad de material

Las máquinas de grooving manejan diversos materiales mediante la adaptación de herramientas:

- Metales: Acero (suave, inoxidable, de alta resistencia), aluminio, cobre, titanio y aleaciones (utilice herramientas con punta de carburo o CBN).

- Materiales no metálicos: Madera, plástico (PVC, acrílico) y materiales compuestos (utilice herramientas HSS o recubiertas de diamante).

4.4 Reducción de residuos y costos

El corte de precisión minimiza el desperdicio (normalmente < 2% para CNC frente al 5 - 10% para métodos manuales). Además, la calidad de la ranura consistente reduce los costos de reelaboración, críticos para componentes de alto valor, como piezas aeroespaciales.

5. Criterios clave para seleccionar una máquina de grooving

Para elegir la máquina adecuada, alinear las especificaciones técnicas con las necesidades de la aplicación:

5.1 Compatibilidad material

- Dureza: para metales con HRc > 30 (por ejemplo, acero para herramientas), seleccione modelos CNC con husillos de alto par y herramientas de carburo.

- Espesor / Tamaño: Las ranuradoras en V de chapa de metal manejan hojas de 0,5 mm a 10 mm de espesor; las ranuradoras rotativas procesan piezas cilíndricas de hasta 200 mm de diámetro.

5.2 Requisitos de precisión

- Aplicaciones de alta tolerancia (aeroespacial, automotriz): Opte por modelos CNC con guías lineales (para la precisión de alimentación) y eje de eje < 0,003 mm.

- Proyectos de baja tolerancia (hobby, carpintería de pequeños lotes): bastan máquinas manuales de banco.

5.3 Volumen de producción

- Alto volumen (1,000 + piezas / mes): Máquinas CNC con cambiadores automáticos de herramientas y cargadoras de material.

- Bajo volumen (1 - 100 partes / mes): Modelos manuales o semiautomáticos para evitar sobreinvertir.

5.4 Costo total de propiedad (TCO)

- Las máquinas CNC tienen mayores costos iniciales ($10,000 - $100,000 +), pero menores costos de mano de obra y chatarra con el tiempo.

- Las máquinas manuales ($500 - $5,000) son más baratas al principio, pero requieren más tiempo del operador y pueden incurrir en mayores costos de reelaboración.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian