En la fabricación de metales de precisión, donde componentes como carrete de válvula hidráulica automotriz (bobes), tubos de aleación de titanio aeroespacial e instrumentos médicos de acero inoxidable exigen una estricta integridad superficial, precisión dimensional y consistencia estética.

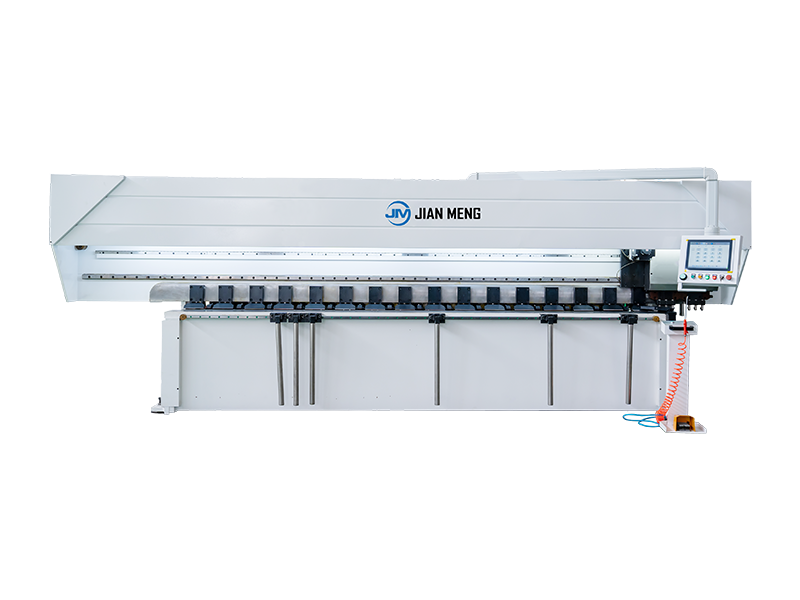

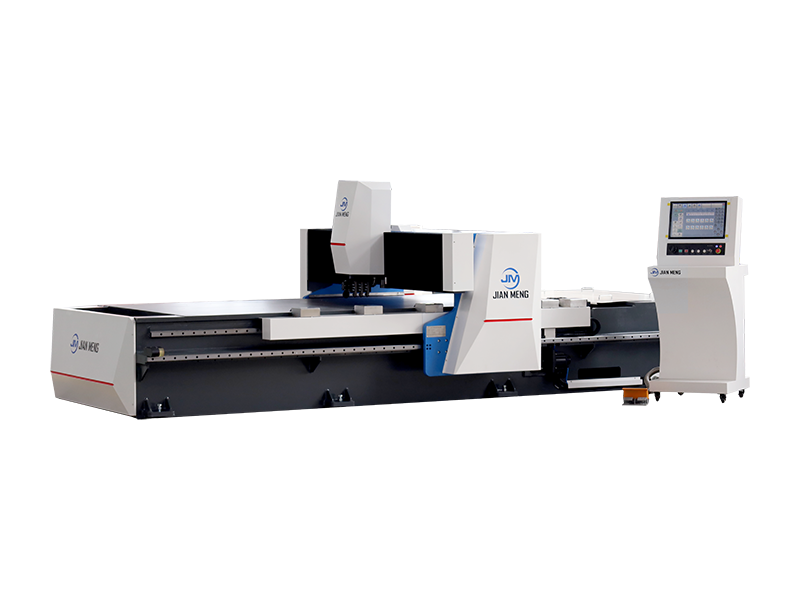

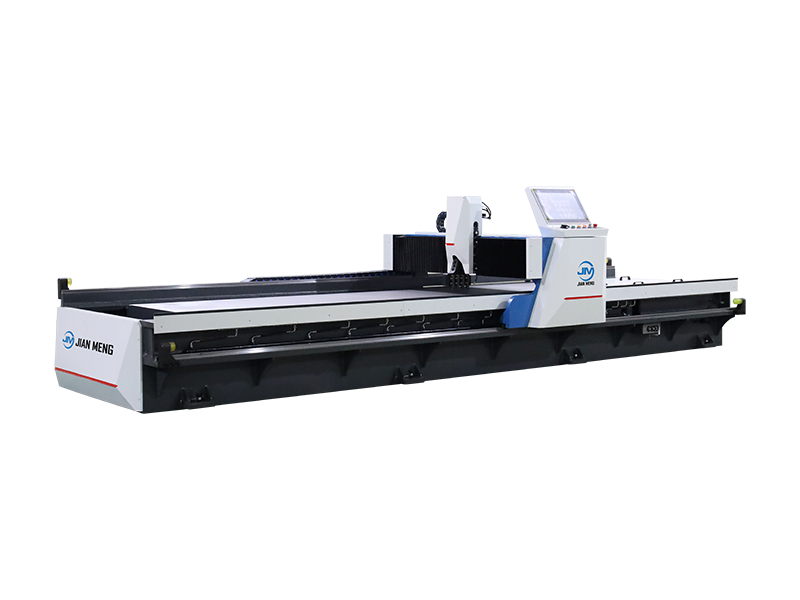

máquina de dibujo y pulido de alambre de barbassurgió como una solución transformadora. A diferencia de los equipos independientes que requieren la transferencia manual de material entre las estaciones de debarbado, dibujo de alambre y pulido, estos sistemas integrados ofrecen un proceso de acabado de un solo paso y de circuito cerrado que elimina los cuellos de botella, reduce el error humano y garantiza la trazabilidad del proceso. Este resumen técnico explora la integración del proceso central de la máquina, las especificaciones técnicas, la compatibilidad de materiales, las aplicaciones industriales y las ventajas competitivas, con un enfoque en las métricas de rendimiento cuantificables y la alineación con los estándares de fabricación globales (por ejemplo, ISO 8785, ASTM B912, ISO 4287).

1. Definición técnica e integración de procesos centrales

Una máquina de dibujo y pulido de alambre de rebabas integrada es un sistema modular y automatizado diseñado para ejecutar secuencialmente tres operaciones críticas de acabado de metales en un flujo de trabajo contiguo:

1. Eliminación de rebabas: Eliminación de rebabas inducidas por el mecanizado (rollover, split, o rebabas de la zona afectada por el calor (HAZ) de las superficies / bordes de los componentes.

2. Dibujo de alambre: Reducción controlada del diámetro de alambre / varilla de metal (o refinamiento de la textura de la superficie para componentes sin alambre) a través de la extrusión basada en matrices.

3. Refinamiento abrasivo de las superficies para lograr la rugosidad objetivo (Ra) y el brillo.

La integración de la máquina está habilitada por tres pilares técnicos:

- Portadores de herramientas moduladas: Transportadores servoconducidos o brazos robóticos (con precisión de posicionamiento de ± 0,01 mm) que transfieren piezas entre módulos de proceso sin intervención manual.

- Control de proceso de bucle cerrado: Un PLC central (por ejemplo, Siemens S7-1500) o PC industrial (IPC) que sincroniza los parámetros entre módulos (por ejemplo, ajustar la velocidad de dibujo del alambre para que coincida con la fuerza de debarbado, o ajustar la grasa abrasiva de pulido basada en la condición de la superficie posterior al dibujo).

- Sensorización de calidad en línea: Sensores (profilómetros láser para la detección de rebabas, profilómetros con lápiz de contacto para la medición de Ra) que alimentan datos en tiempo real al sistema de control, permitiendo ajustes dinámicos de parámetros (por ejemplo, aumento de la presión de pulido si Ra excede 0,2 μ m).

2. Inmersión profunda en procesos integrados (especificaciones técnicas)

Cada proceso integrado está diseñado con restricciones y requisitos de precisión específicos del material. A continuación se muestra un desglose detallado de los parámetros técnicos para las operaciones clave:

2.1 Módulo de Deburring

Diseñado para eliminar rebabas preservando la geometría de los componentes (crítico para piezas con tolerancias ajustadas, por ejemplo,± 0.05 mm):

- Métodos de Deburring:

- Abrasivo mecánico: Cepillos rotativos de nylon (granuro 120 - 320) o chorros de medios cerámicos (presión 0.3-0.8 MPa) para metales ferrosos (acero inoxidable 304 / 316).

- Electroquímica (ECD): para piezas de precisión (por ejemplo, Agujas médicas) con rebabas internas (0,005-0,05 mm); utiliza electrolitos no corrosivos (solución de nitrato de sodio, pH 6 - 8) para evitar picaduras de material.

- Métricas clave:

- Eficiencia de eliminación de rebabas: > 99% para rebabas de hasta 0,5 mm de altura.

- Control de radio de borde: ± 0,02 mm (según ISO 8785 para componentes críticos para la seguridad).

Optimizado para la reducción de diámetro (0,1 - 20 mm diámetro inicial) y el refinamiento de la textura de la superficie:

- El sistema: Troqueles de carburo de tungsteno (dureza HRA 90 - 92) con canales internos pulidos (Ra < 0,05 μ m) para minimizar la fricción; secuencia de troqueles (3 - 8 troqueles) adaptada a la ductilidad del material (por ejemplo, 5 matrices para aluminio 6061, 8 matrices para acero de alta resistencia).

- Parámetros de proceso:

- Velocidad de dibujo: 5 - 50 m / min (ajustable a través de VFD; velocidades más lentas (5 - 15 m / min) para materiales frágiles como el titanio).

- Fuerza de tracción: 1 - 50 kN (monitoreada a través de células de carga para evitar daños en la matriz o rotura de alambre).

- Lubricación: Lubricantes solubles en agua (para metales ferrosos) o aceite mineral (para aluminio) para reducir el desgaste de la matriz y enfriar la pieza de trabajo (temperatura < 120 ° C para evitar el ablandamiento del material).

2.3 Módulo de pulido

Diseñado para lograr un acabado superficial y brillo consistentes, con flexibilidad para acabados mate, satinado o espejo:

- Sistemas abrasivos:

- Político Seco: Cinturones de óxido de aluminio (Al2O3) o carburo de silicio (SiC) (granito 240-1200) para el refinamiento inicial; almohadillas de pulido de diamante (granito 3000 - 8000) para acabados de espejo (Ra < 0,02 μ m).

- Polimento húmedo: Lodos (alumina + agua desionizada) para piezas de precisión (por ejemplo, componentes ópticos) para evitar incrustaciones de partículas abrasivas.

- Control de métricas:

- Rugosidad de la superficie (Ra): 0.02 - 1.6 μ m (ajustable por aplicación; por ejemplo, Ra 0,05 μ m para implantes médicos, Ra 1,2 μ m para piezas estructurales de automóviles).

- Presión de pulido: 5 - 30 N (regulada a través de cilindros neumáticos para evitar la deformación de la superficie de las piezas de pared delgada).

3. Ventajas técnicas clave sobre equipos independientes

Las máquinas integradas abordan los puntos críticos del acabado multiestación tradicional, con mejoras mensurables en eficiencia, calidad y costo:

3.1 Eficiencia del proceso y reducción del lead time

- Flujo de trabajo single-pass: Elimina el tiempo de transferencia de material (normalmente 15 - 30 minutos por lote entre máquinas independientes) y reduce el tiempo total de entrega del proceso en un 30 - 50%.

- 24 / 7 Operación desatendida: La carga / descarga automática (a través de brazos robóticos o alimentadores de bobinas) y los controles de calidad en línea permiten una producción continua, aumentando el rendimiento en un 40 - 60% (por ejemplo, 5.000 vs. 3.000 piezas / día para sujetadores de acero inoxidable).

3.2 Consistencia de calidad y trazabilidad

- Sincronización de parámetros: El sistema de control central garantiza los parámetros del proceso (por ejemplo, velocidad del cepillo de rebabas, fuerza de tracción, grano de pulido) son idénticos para cada pieza de trabajo, reduciendo la variación de pieza a pieza a < 2% (vs. 5 - 10% para máquinas independientes).

- Datos de registro: Cumple con la FDA 21 CFR Parte 11 e ISO 9001 al registrar los datos del proceso (timestre, parámetros, lecturas de sensores) para cada parte, permitiendo una trazabilidad completa para las industrias reguladas (médico, aeroespacial).

3.3 Optimización de costos (Costo total de propiedad, TCO)

- Ahorro de costes de capital: La combinación de tres funciones en una unidad reduce la inversión en equipos en un 25 - 40% (en comparación con la compra de máquinas separadas de debarbado, dibujo de alambre y pulido).

- Reducción de costes operacionales:

- Trabajo: 1 operador vs. 3-4 para estaciones independientes (ahorra $50k-$100k / año en costos laborales).

- Mantenimiento: Utilidades compartidas (electricidad, agua) y inventario reducido de herramientas (mortes / abrasivos modulares) reducen los costos de mantenimiento en un 15 - 25%.

- Residuos de materiales: los controles de calidad en línea reducen las tasas de chatarra del 8 - 12% (por sí solo) al 2 - 3%.

3.4 Versatilidad de materiales y flexibilidad de procesos

- Materiales Compatibles: Maneja metales ferrosos (acero inoxidable 304 / 316, acero al carbono 1018), metales no ferrosos (aluminio 6061, cobre C11000) y aleaciones de alto rendimiento (titanio Ti - 6Al - 4V, Inconel 718).

- Cambios rápidos: Las herramientas modulares (die, cepillos, abrasivos) permiten cambiar entre los tipos de piezas en 15 - 30 minutos (vs. 1 - 2 horas para máquinas independientes), lo que permite la producción de alta mezcla y bajo volumen (HMLV).

4. Aplicaciones industriales y estudios de casos

Las máquinas integradas se implementan en todas las industrias que requieren acabado de precisión, con casos de uso específicos adaptados a los requisitos de los componentes:

4.1 Industria automotriz

- Aplicación: Acabado de bobinas de válvula hidráulica (acero inoxidable 440C) y componentes de eje de transmisión (acero aleado 4140).

- Requisitos: Deburr agujeros internos de aceite (0,5 mm de diámetro), reducir el diámetro del eje de 10 mm a 8 mm (dibujo de alambre) y lograr Ra 0,1 μ m (pulido) para la prevención de fugas.

- Resultado: producción 40% más rápida, cumplimiento del 99,8% de la norma ISO 13849 (seguridad funcional).

4.2 Fabricación de dispositivos médicos

- Aplicación: Acabamiento de alicates quirúrgicos de acero inoxidable 316L y tornillos óseos de titanio.

- Requisitos: ECD de rebabas de 0,01 mm en mandíbulas de force, dibujo de alambre de vástagos de tornillo (diámetro 2 mm → 1,8 mm) y pulido en espejo (Ra < 0,05 μ m) para evitar la adhesión bacteriana.

- Resultado: Cumple con la FDA 21 CFR Parte 177 (biocompatibilidad) y reduce el tiempo de validación en 30%.

4.3 Industria aeroespacial

- Aplicación: acabado de líneas de combustible Ti - 6Al - 4V y soportes de aeronaves de aluminio 2024 - T3.

- Requisitos: Dibujo de alambre a baja temperatura (temperatura < 100 ° C) para preservar la resistencia de la aleación, desbarbado soldadura HAZs (0,2 mm de altura) y pulido a Ra 0,08 μ m (suavidad aerodinámica).

- Resultado: Cumple con la norma AS9100 (calidad aeroespacial) y reduce la variación de peso de las líneas de combustible a < 1%.

5. Ventajas de fabricación sostenible

Alineación con los objetivos globales de sostenibilidad (por ejemplo, ODS 9: Industria, Innovación e Infraestructura), las máquinas integradas ofrecen beneficios ambientales:

- Eficiencia energética: los sistemas de energía compartida y la secuenciación optimizada de procesos reducen el consumo de energía en un 20 - 30% (vs. máquinas independientes; por ejemplo, 15 kW frente a 22 kW de potencia total).

- Reducción de residuos: los abrasivos reutilizables (medios cerámicos) y el reciclaje de lubricantes en circuito cerrado (recuperación del 90% del lubricante) minimizan los residuos industriales.

- Huella de carbono: Reducción de residuos de materiales y uso de energía, reduciendo las emisiones de carbono en un 15 - 25% por parte, respaldando la certificación ISO 14001.

6. Tendencias futuras y evolución tecnológica

Las máquinas integradas están evolucionando para satisfacer las demandas de la fabricación de próxima generación:

- Integración de la Industria 4.0. Los sensores habilitados para IoT (vibración, temperatura, desgaste abrasivo) y el mantenimiento predictivo impulsado por IA (precisión de predicción MTBF > 95%) reducen los tiempos de inactividad no planificados

- Compatibilidad con la fabricación aditiva (AM): Nuevos módulos para el desbarbado / pulido de piezas AM (por ejemplo, componentes SLM 316L) para eliminar las estructuras de soporte y refinar las líneas de capa.

- Nanoescala de pulido: Integración de pulido por plasma o planarización mecánica química (CMP) para componentes de ultra-precisión (Ra < 0,005 μ m) en semiconductores y óptica.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian