En metalurgia, la selección del equipo de formación correcto no es solo una cuestión de eficiencia, sino que afecta directamente la precisión de la pieza, la integridad del material y los costos del proyecto a largo plazo. Ya sea la fabricación de un pequeño soporte personalizado (hobbyist) o la producción en masa de componentes de chasis de automóviles (industrial), la herramienta adecuada se alinea con los requisitos técnicos de su proyecto (material, geometría, volumen) y las restricciones operativas (presupuesto, espacio, nivel de habilidad). Esta guía proporciona un marco técnico estructurado para la evaluación de equipos de formación, que cubre categorías básicas, criterios de selección y recomendaciones específicas para la aplicación para garantizar una toma de decisiones informada.

1. Contexto Fundamental: Procesos de formación de metales y alineación de equipos

Antes de seleccionar equipos, es fundamental mapear el proceso de formación de su proyecto a la herramienta correcta. La formación de metales se basa en la deformación plástica (sin eliminación de material) y se clasifica por tipo de pieza de trabajo (hoja, alambre, billete) y método de deformación. A continuación se muestra un desglose de los procesos principales y sus equipos asociados:

| Proceso de formación| Definición| Tipos de equipos clave|

|-----------------------|-----------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Sheet Metal Bending (en inglés)| Deformación de chapas metálicas planas (0,1 - 6 mm de espesor) a lo largo de un eje lineal para crear ángulos (90 °, 135 °) o radios. | Frenos de prensa (manual / neumático / hidráulico), máquinas plegables, cosadoras manuales. |

| Sheet Metal Forming| Formando hojas en geometrías 3D (por ejemplo, paneles curvos, recintos) vía estiramiento / compresión. | Roll formers, máquinas de formación al vacío, prensas de formación neumática. |

| Heavy Duty Forging| Formación de metal de calibre grueso (25-100 + mm: billetes, barras) a través de una alta fuerza de compresión (caliente / frío). | Prensas hidráulicas, martillos eléctricos (mecánicos / hidráulicos), prensa de forja. |

| Wire / Rod Formado| Doblar o dibujar cables / varillas metálicas delgadas (0,5 - 20 mm de diámetro) en bobinas, sujetadores o formas complejas. | Máquinas dobladoras de alambre, bancos de dibujo, moldeadores de resorte. |

Los equipos de formación se agrupan por escala, fuente de energía y especialización. A continuación se muestra un desglose detallado de los tipos más comunes, con énfasis en sus especificaciones técnicas y adaptación a la aplicación:

2.1 Herramientas de conformación de mano y banco (proyectos DIY / a pequeña escala)

Diseñado para trabajos complejos de bajo volumen (1 - 100 piezas) con metales de calibre delgado (0,1 - 3 mm). Ideal para aficionados, pequeños talleres, o reparaciones in situ.

| Tipo de herramienta| Especificaciones técnicas| Aplicaciones ideales|

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Seamers de mano|- Capacidad: 0.5-2 mm (aluminio / acero)<br> Rango de ángulo de curva: 0 - 180 °<br> No se requiere poder. | Ductos HVAC costurados, doblar pequeñas lengüetas de chapa de metal (por ejemplo, Enclosura electrónica). |

| Manual Bench Shears|- Capacidad de corte: 0.1-3 mm (acero)<br>- Profundidad de garganta: 100 - 300 mm<br>- Operaciones de palanca mecánica. | Recortar blancos de chapa metálica, cortando bordes rectos para corchetes pequeños. |

| Frenos de prensa manual| Capacidad de flexión: 0.5-2 mm (acero)<br>- Longitud máxima de flexión: 300 - 600 mm<br>- Ajuste manual de manivela. | Piezas pequeñas (por ejemplo, componentes de joyería, marcos de avión modelo). |

| Sheet Metal Notchers (en español)|- Profundidad de muesca: 10 - 50 mm<br>- Capacidad: 0.1-2 mm (acero)<br> Bench-Mounted. | Cortar muescas para esquinas de caja, preparar chapa de metal para doblar. |

Ventaja clave: bajo costo inicial ($50 - $500), requisitos mínimos de espacio (cabe en mesas de trabajo estándar) y sin dependencia de energía.

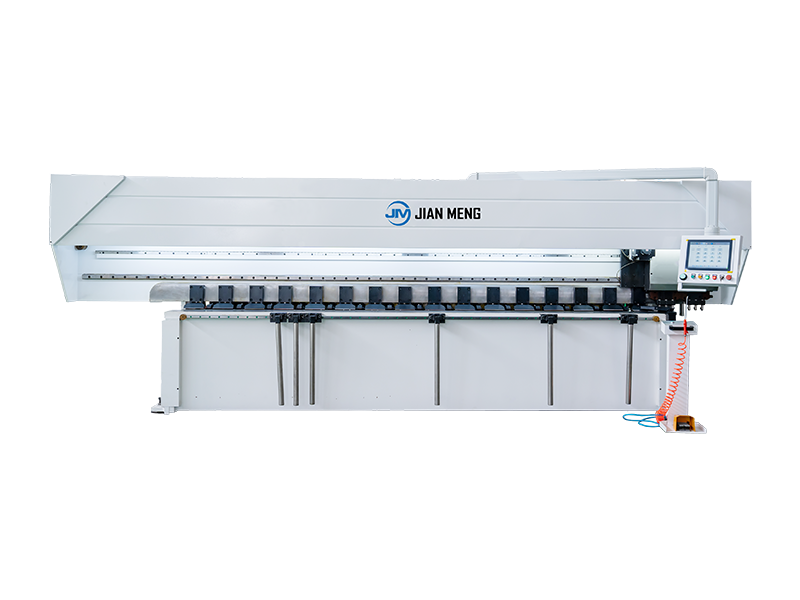

2.2 Equipo de formación de chapa metálica impulsado por potencia (producción de volumen medio)

Para proyectos de mediana escala (100 - 10.000 piezas) con metales de calibre delgado a medio (0,5 - 6 mm). Utilizado en el mercado de posventa automotriz, fabricación de HVAC y fabricación a medida.

| Tipo de herramienta| Especificaciones técnicas| Aplicaciones ideales|

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Frenos de prensa neumática| Capacidad de flexión: 0.5-4 mm (acero)<br> Bend - Longitud: 600 - 1200 mm<br> Fuerza: 5 - 20 kN<br>- Controles CNC (opcional para la repetibilidad). | Brackets de producción en masa, doblando paneles de acabado automotriz, formando accesorios HVAC. |

| Roll formadores|- espesor del material: 0,5-3 mm (acero / aluminio)<br>- Rango de perfiles: canales en C, vigas en U, secciones transversales personalizadas<br>- Velocidad: 5 - 20 m / min.| Fabricación de componentes estructurales largos (p. ej., techo, soportes de estante), piezas de longitud continua. |

| Prensas de formación neumática| Fuerza: 10 - 50 kN<br>- Longitud del trazo: 50 - 200 mm<br> Tiempo de ciclo: 10 - 30 ciclos / min.| Estampar logotipos en chapa de metal, formando partes 3D superficiales (por ejemplo, paneles de electrodomésticos, carcasas electrónicas). |

Ventaja clave: Equilibra la velocidad (más rápida que las herramientas manuales) y la precisión (tolerancias de ± 0,1 mm), con costos iniciales moderados ($2,000 - $20,000).

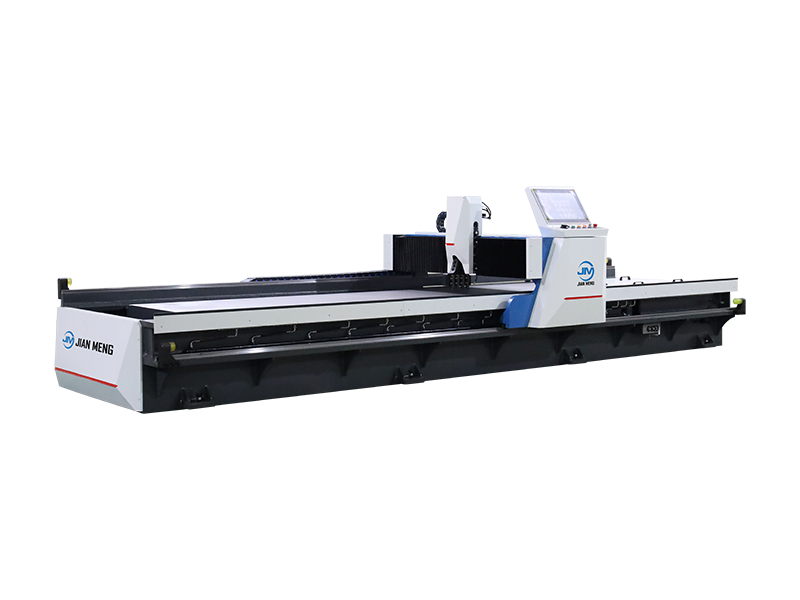

2.3 Equipos de formación de alta calidad (producción industrial / de alto volumen)

Diseñado para aplicaciones de alto volumen (más de 10.000 piezas) o metal de calibre pesado (6 - 100 + mm). Crítico para la fabricación de maquinaria automotriz, aeroespacial y industrial.

| Tipo de herramienta| Especificaciones técnicas| Aplicaciones ideales|

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Frenos de prensa hidráulica| Capacidad de flexión: 3 - 25 mm (acero)<br> Bend - Longitud: 1,2 - 6 m<br> Fuerza: 50 - 500 kN<br>- Controles CNC (para curvas complejas de varios ejes). | Doblar componentes gruesos del chasis de automóviles, formando grandes paneles de acero estructural (por ejemplo, Construcción de Beams). |

| Hidráulica Forging Prensa| Fuerza: 100 - 5.000 kN<br>- Longitud de carrera: 100 - 500 mm<br> Compatible con forja caliente / fría. | Forjar cigüeñal de motor, espacios en blanco de engranajes y piezas de maquinaria pesada (por ejemplo, Excavadores de buckets). |

| Formadores de rollos continuos| espesor del material: 1 - 6 mm (acero)<br> Velocidad: 20 - 50 m / min<br>- Sistemas de corte integrados (para un control preciso de la longitud). | Producción en masa de rieles de marco automotriz, conductos de HVAC y soportes de montaje de paneles solares. |

Ventaja clave: Alto rendimiento (hasta 1.000 partes / hora), capacidad de manejar metales gruesos / de alta resistencia (por ejemplo, acero inoxidable, titanio), y la integración CNC para la producción automatizada.

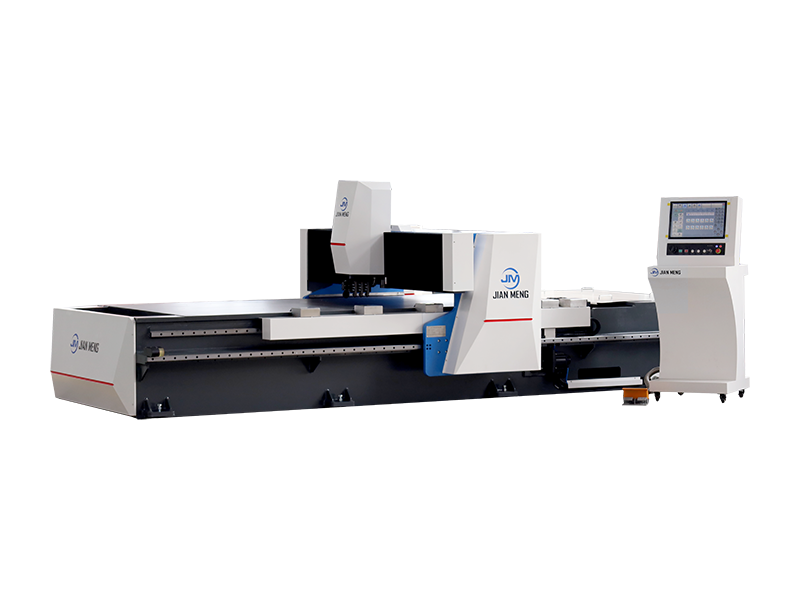

2.4 Máquinas de conformación universales (talleres de proyectos mixtos / versátiles)

Sistemas todo-en - uno diseñados para realizar múltiples tareas de conformación (doblado, corte, estampado) con cambios mínimos de herramientas. Ideal para talleres con diversas necesidades de proyectos (por ejemplo, Talleres de fabricación personalizados, laboratorios de I & D).

| Tipo de máquina| Especificaciones técnicas| Aplicaciones ideales|

|----------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Centros de formación universal CNC|- Funciones integradas: doblar, perforar, cortar<br> Capacidad de material: 0,5 - 6 mm (acero)<br>- Programación CNC (para geometrías de piezas complejas). | Prototipo de nuevas piezas (por ejemplo, carcasas de electrónica de consumo), producción por lotes pequeños de componentes mixtos (braquetes, paneles, gabinetes). |

| Prensa hidráulica universal|- Fuerza: 20 - 200 kN<br>- Die intercambiables (para doblar, estampar, prensar)<br> Longitud de carrera ajustable (0 - 300 mm). | Formar piezas personalizadas con geometrías variables (por ejemplo, prototipos aeroespaciales, sujetadores industriales), componentes de montaje (por ejemplo, Presionar los cojinetes en las viviendas). |

Ventaja clave: Reduce la huella de equipo (una máquina reemplaza a 3 - 4 herramientas especializadas), reduce el tiempo de configuración para proyectos mixtos y se adapta a las necesidades cambiantes de producción.

3. Criterios de selección críticos: Factores técnicos y operativos

Para evitar sobreespecificar (desperdición de presupuesto) o no especificar (comprometer la calidad), evalúe estos factores en función de los requisitos de su proyecto:

3.1 Requisitos técnicos del proyecto

- Especificaciones materiales:

- Tipo: Aluminio (más blando, requiere menor fuerza) vs acero (más duro, requiere mayor fuerza) vs titanio (alta resistencia, requiere equipo hidráulico).

- Metales delgados (< 3 mm) trabajan con herramientas neumáticas / manuales; metales gruesos (> 6 mm) requieren equipos hidráulicos.

- Formabilidad: los metales dúctiles (acero suave, aluminio) son compatibles con la mayoría de las herramientas; los metales quebradizos (hierro fundido) requieren equipos de forja especializados.

- Parte de geometría:

- 2D vs. 3D: Las curvas planas (2D) utilizan frenos de prensa; formas 3D curvas / complejas (por ejemplo, guardabarros de automóviles) necesitan formadores de rollos o prensas de formación neumática.

- Tolerancia: Tolerancias estrictas (± 0,05 mm, por ejemplo, piezas aeroespaciales) requieren equipos controlados por CNC; tolerancias sueltas (± 0,5 mm, por ejemplo, conductos de HVAC) trabajan con herramientas manuales / neumáticas.

- Volumen de producción:

- Bajo volumen (< 100 piezas): Herramientas manuales / de banco (efectividad económica, tiempo mínimo de configuración).

- Mediano volumen (100 - 10,000 partes): Herramientas neumáticas / CNC (equilibrio de velocidad y costo).

- Alto volumen (> 10.000 partes): Equipo hidráulico / automatizado (maximiza el rendimiento, reduce los costos laborales).

3.2 Restricciones operacionales

- Disponibilidad de espacio:

- Herramientas de banco: Requiere 0,5-1 m2 de espacio de banco de trabajo.

- Herramientas eléctricas (frenos de prensa neumática): Necesitan 2 - 5 m2 de espacio de piso.

- Prensas hidráulicas industriales: Requieren 10 - 50 m2 (más espacio libre para el manejo de materiales).

- Acceso a energía y utilidades:

- Herramientas manuales: No requiere energía.

- Herramientas neumáticas: Requiere aire comprimido (6 - 10 bar, 10 - 50 m3 / h).

- Herramientas hidráulicas / CNC: Necesitan energía eléctrica de 220V / 380V (5 - 50 kW) y sistemas de refrigeración (para ciclos de alta carga).

- Nivel de habilidad:

- Herramientas manuales: Entrenamiento mínimo (1 - 2 horas).

- Herramientas neumáticas / CNC: Requiere capacitación en controles / programación (1 - 2 semanas).

- Equipos hidráulicos industriales: Necesitan operadores certificados (entrenamiento especializado, 1 - 3 meses).

3.3 Costo total de propiedad (TCO)

El costo inicial es solo un componente: el TCO incluye los costos de operación, mantenimiento y herramientas:

- Costo por adelante:

- Herramientas manuales: $50 - $500.

- Herramientas neumáticas / CNC: $2,000 - $50,000.

- Equipos hidráulicos industriales: $50,000 - $500,000 +

- Costos de operación:

- Herramientas neumáticas: Consumo de aire (10 - 50 m3 / h, ~ $0.50 - $2 / hora).

- Herramientas hidráulicas: Consumo de energía (5 - 50 kW, ~ $1 - $10 / hora) + reemplazo de fluido hidráulico ($100 - $500 / año).

- Costos de mantenimiento:

- Herramientas manuales: Mínimo ($10 - $50 / año para la lubricación).

- Herramientas eléctricas: Servicio anual ($500 - $5,000 / año para sistemas CNC / hidráulicos) + reemplazo de matrices ($100 - $10,000 / matrices, dependiendo de la complejidad).

Ejemplo de: Un freno neumático de $5.000 puede costar $1.000 / año para operar / mantener, mientras que un freno manual de $500 cuesta $50 / año, pero el modelo neumático produce 10 veces más piezas por hora, lo que lo hace rentable para proyectos de volumen medio.

4. Recomendaciones de equipos específicos para aplicaciones

Para simplificar la selección, a continuación se presentan recomendaciones personalizadas para los tipos comunes de proyectos:

| Tipo de proyecto| Material / espesor| Equipo ideal| Racionalidad|

|----------------------------|-------------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|---------------------------------------------------------------------------|

| DIY / Hobbyist: Brackets personalizados| Aluminio / acero (0,5 - 2 mm), volumen bajo (< 50 partes)| Manual de corte de banco + freno de prensa manual| Bajo costo, espacio mínimo, sin necesidad de energía. |

| HVAC: Fabricación de ductos| Acero galvanizado (0,5 - 1,5 mm), volumen medio (100 - 500 partes)| Cosadora neumática + Roll Former| Costura / rodadura rápida, secciones transversales de conducto consistentes. |

| Automóvil Aftermarket: Fenders Custom| Aluminio (1 - 3 mm), volumen de bajo a medio (50 - 500 partes)| Prensa de formación neumática + freno de prensa CNC| Curvatura de precisión para curvas complejas, resultados repetibles. |

| Industriales: Crankshafts del motor| Acero de aleación (50 - 100 mm), alto volumen (> 10.000 partes)| Prensa de forja hidráulica + manejo automatizado de materiales| Alta fuerza para forjado en caliente, automatización para un alto rendimiento. |

| Aeroespacial: paneles de titanio| Titanio (2 - 6 mm), volumen medio (100 - 1.000 partes), tolerancias ajustadas (± 0,05 mm)| CNC freno de prensa hidráulica + máquina de formación al vacío| Control preciso de la fuerza, compatibilidad con titanio de alta resistencia. |

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian