Un análisis exhaustivo de los procesos de formación de metales: tecnologías básicas y escenarios de aplicación

Tiempo de liberación:2026-04-22

Visitas:117

La formación de metales es una tecnología clave para la fabricación de piezas o productos mediante el cambio de la forma, tamaño y propiedades de los metales a través de medios físicos o químicos. Es ampliamente utilizado en industrias como la automoción, aeroespacial, electrónica y construcción. Este artículo clasificará sistemáticamente los procesos básicos, las características técnicas y los principios de selección de la formación de metales, proporcionando una guía de referencia para la industria.

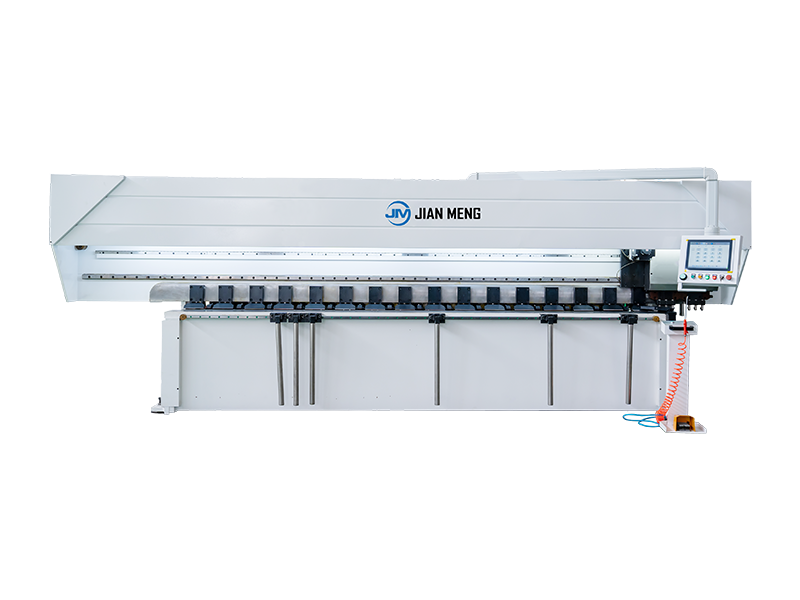

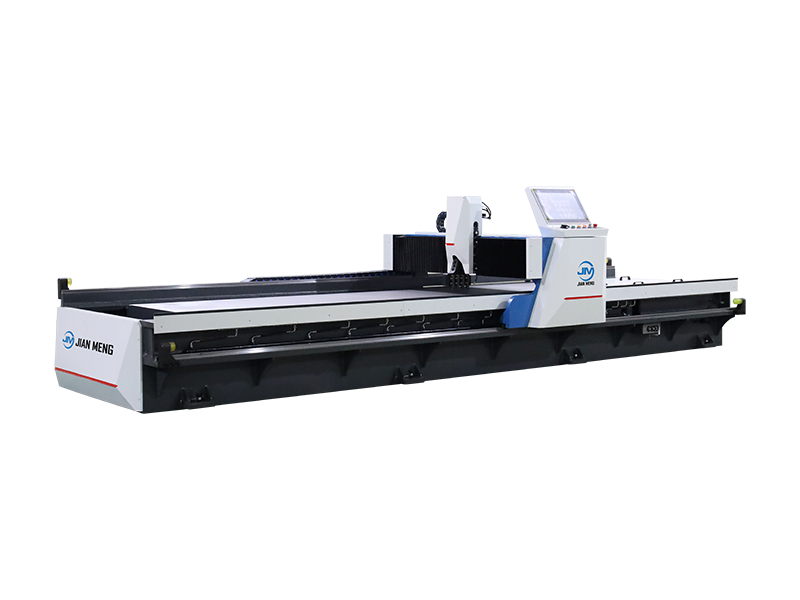

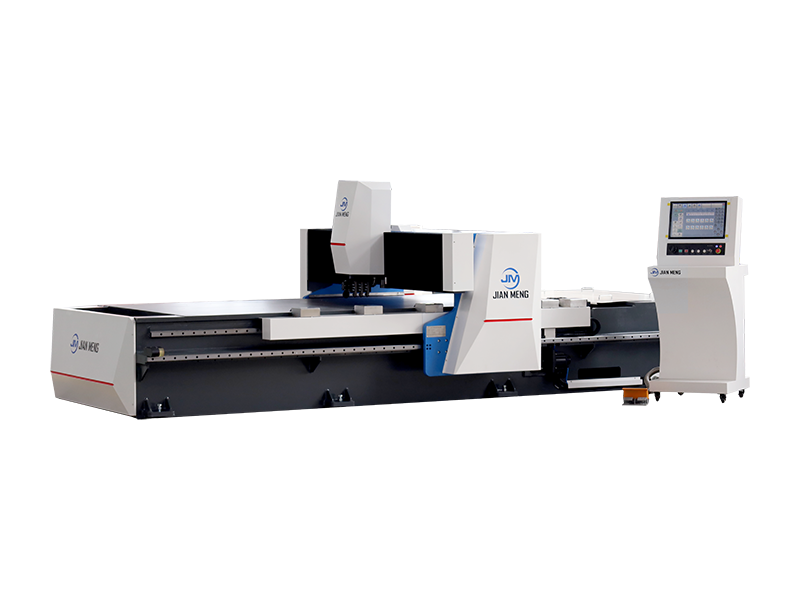

Herramientas de formación de metalesEl I. Clasificación de los principales procesos de formación de metales

1. Stamping formación

El estampado utiliza matrices y prensas para blanquear, doblar o estirar en chapas metálicas, y es adecuado para producir piezas de paredes delgadas. Sus ventajas residen en la alta eficiencia y bajo costo, y se utiliza comúnmente en escenarios de producción en masa, como paneles de carrocería de automóviles y carcasas de productos electrónicos.

2. Forjamiento Forming

El forjamiento causa la deformación plástica de las billetes de metal a través de martillo o presión y se divide en forjamiento de matriz abierta y forjamiento de matriz cerrada. La forja de troquel abierto es adecuada para piezas grandes y simples (como bridas de energía eólica), mientras que la forja de troquel cerrado puede fabricar piezas pequeñas complejas (como engranajes). Las piezas forjadas tienen una alta resistencia y resistencia al impacto, lo que hace que el forjado sea el proceso preferido para componentes de alta carga, como cigüeñal de motor y varillas de conexión.

3. Casting Forming

La fundición consiste en verter metal fundido en un molde y formar una parte después de la solidificación, que puede producir piezas con estructuras de cavidad interna complejas (como bloques de motor). La fundición de arena tiene un bajo costo y es adecuada para la producción de una sola pieza; la fundición de precisión (como la fundición a presión) tiene una alta precisión y se utiliza para piezas de precisión, como carcasas de productos 3C. Sin embargo, las fundiciones son propensas a defectos como poros y porosidad de contracción y requieren procesamiento posterior.

4. Metalurgia de polvo

La metalurgia en polvo consiste en prensar y sinterizar polvos metálicos en forma, con una tasa de utilización de material de hasta el 97%. Es adecuado para piezas estructurales complejas como rodamientos impregnados de aceite y engranajes. Este proceso no requiere corte y puede lograr directamente la conformación de casi la red, con amplias perspectivas de aplicación en campos emergentes como robots humanoides.

5. Rolling Forming

El laminación implica el laminación de billetes de metal a través de rollos y se divide en laminación en caliente (para la producción de chapa de acero) y laminación en frío (para la fabricación de lámina de aluminio). El laminado en caliente tiene una alta eficiencia pero baja precisión, mientras que el laminado en frío puede mejorar el acabado de la superficie y la precisión dimensional y es la tecnología central para el procesamiento de chapa metálica.

6. Soldadura Forming

La soldadura conecta componentes metálicos a través de soldadura por fusión (como soldadura por arco y soldadura láser) o soldadura a presión (como soldadura por resistencia) y se utiliza ampliamente en la fabricación de tuberías y estructuras de acero. La nueva tecnología de soldadura por fricción puede evitar la fusión del material y es adecuada para unir aleaciones de alto punto de fusión, como las aleaciones de aluminio.

7. Impresión 3D (fabricación aditiva)

La impresión 3D fabrica piezas capa por capa apiladas de polvos metálicos o alambres, rompiendo las limitaciones geométricas de los procesos tradicionales. Es adecuado para el prototipo de componentes aeroespaciales complejos y la producción de implantes médicos personalizados. La tecnología actual se está desarrollando hacia aplicaciones a gran escala y multi-material.

II. Factores fundamentales para la selección de procesos

1. Características de los materiales: Las aleaciones de bajo punto de fusión, como las aleaciones de aluminio, son adecuadas para la fundición a presión, mientras que los aceros de alta resistencia se procesan preferentemente mediante forja.

2. Parte de complejidad: Las piezas con cavidades internas complejas se producen preferentemente por fundición o impresión 3D, mientras que las piezas de estructura simple se pueden formar mediante estampado.

3. Producción Batch: Después de amortizar el costo del molde, la forja de estampado / matriz cerrada es adecuada para la producción a gran escala, mientras que la fundición de arena es adecuada para la producción de lotes pequeños.

4. Rentabilidad: la metalurgia en polvo puede reducir el desperdicio de materiales, y el mecanizado puede mejorar la tasa de calificación de piezas de precisión.

III. Tendencias de desarrollo tecnológico

La formación de metales está evolucionando hacia la composición y la inteligencia. La colaboración multiproceso (como la fundición - forja de compuestos), la simulación digital (para diseño optimizado de matrices) y las líneas de producción flexibles (con sistemas de cambio rápido de matrices) se han convertido en el foco del desarrollo. La nueva generación de tecnología de formación superplástica puede lograr un control de precisión a nivel de micrones y tiene un potencial significativo en el campo de la fabricación de componentes electrónicos de precisión.

Desde la innovación de procesos básicos hasta las actualizaciones de fabricación inteligentes, la tecnología de formación de metales impulsa continuamente la transformación de la industria manufacturera. Las empresas deben combinar la innovación de materiales con la optimización de procesos para encontrar el mejor equilibrio entre calidad, eficiencia y sostenibilidad para satisfacer los requisitos en constante actualización del campo de fabricación de alta gama.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian