Análisis exhaustivo de la tecnología de procesamiento de piezas automotrices: tecnologías básicas desde blancos hasta productos terminados

Tiempo de liberación:2026-04-08

Visitas:117

El procesamiento de piezas automotrices es un proceso complejo de transformación de materias primas en piezas de precisión, que involucra múltiples campos como la ciencia de los materiales, la ingeniería mecánica y la tecnología de automatización. Como la piedra angular de la industria automotriz, su nivel tecnológico determina directamente el rendimiento y la fiabilidad de los vehículos. Lo siguiente es un análisis de las tecnologías básicas de procesamiento de piezas automotrices.

El I. Eslabones clave en el flujo de procesamiento

1. Diseño y selección de materiales

El desarrollo de piezas comienza con un diseño preciso de ingeniería inversa, que debe tener en cuenta tanto los requisitos funcionales como el diseño general del vehículo. Los materiales comúnmente utilizados incluyen acero de alta resistencia, aleación de aluminio (reducción de peso en un 30%), plásticos de ingeniería (para partes interiores) y materiales compuestos (para partes del chasis).

2. Tecnología de formación en blanco

El proceso de fundición puede producir en masa componentes complejos, como bloques de motor y carcasas de transmisión. La fundición de arena representa el 90% del total, mientras que la tecnología de fundición a presión puede fabricar piezas de aluminio de precisión con un grosor de pared de solo 2,5 mm. El proceso de forja utiliza una prensa hidráulica de 5000 toneladas para procesar componentes de alta resistencia, como cigüeñal y varillas de conexión, aumentando la compacidad de la microestructura en un 40%.

II. Análisis de los procesos centrales

1. Tecnología de formación de precisión

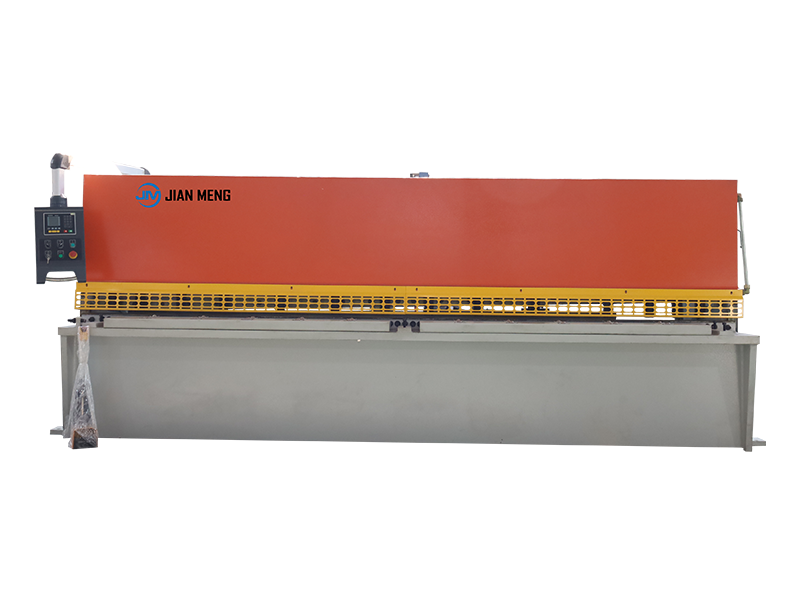

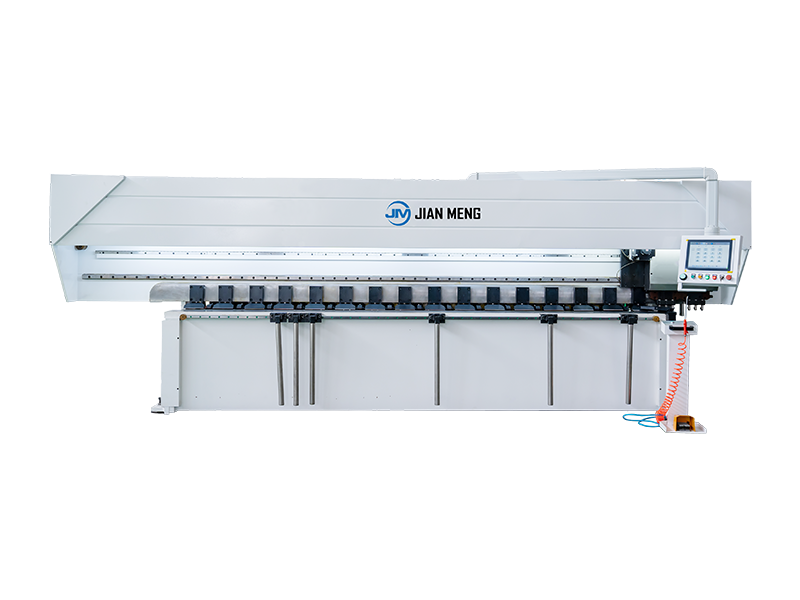

· Proceso de estampado: Utilizando matrices progresivas de varias estaciones para lograr una eficiencia de producción de 1 pieza por segundo, se utiliza para la fabricación de cubiertas como puertas de automóviles y capó de motor, con una precisión de hasta ± 0,03 mm.

· Metalurgia en polvo: Utilizado para la fabricación de engranajes de transmisión, la tasa de utilización del material alcanza más del 95%, y ahorra el 60% de energía en comparación con el procesamiento de corte tradicional.

2. Combinación y tratamiento de superficie

La soldadura láser reduce el número de puntos de soldadura del cuerpo en un 30% y mejora la resistencia estructural. La soldadura por fricción utilizada en el procesamiento de ruedas de aleación de aluminio puede reducir el área de la zona afectada por el calor. El recubrimiento electroforético forma una capa protectora de 20 μ m. Combinado con un recubrimiento nano-cerámico, puede extender la vida útil de los discos de freno en 3 veces.

3. Procesamiento especial

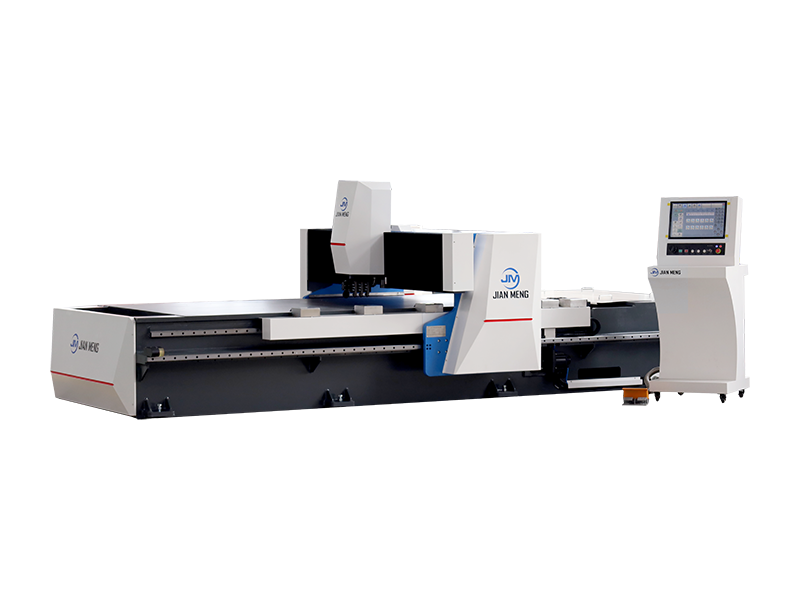

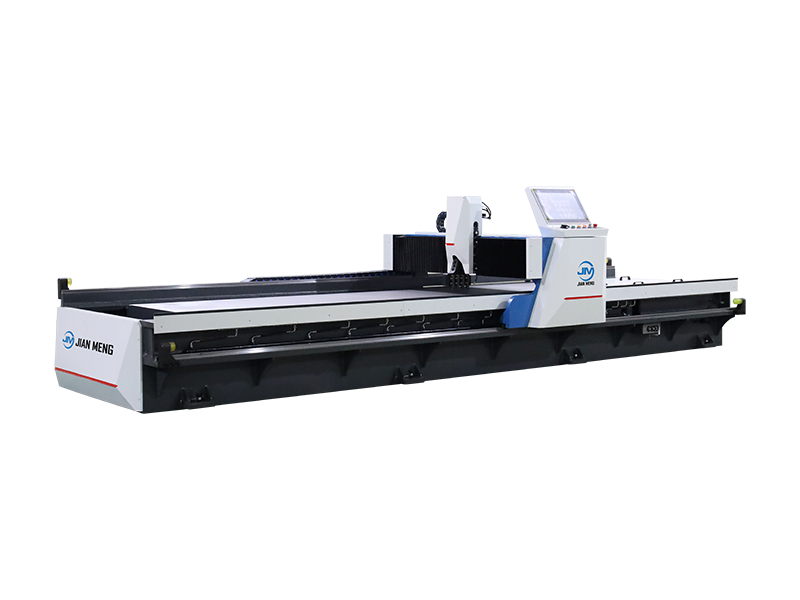

Un centro de mecanizado de cinco ejes puede completar el acabado de nivel de 0,01 mm de las palas de la turbina. La tecnología de revestimiento láser se utiliza para reparar los asientos de las válvulas de los motores, con un costo de solo el 30% del de reemplazo de piezas nuevas.

III. Sistema de monitoreo de calidad

El sistema de detección inteligente se ejecuta a través de todo el ciclo de producción:

· Los instrumentos de medición en línea monitorean la desviación dimensional del mecanizado en tiempo real.

· La TC industrial puede detectar defectos internos de 0,2 mm de nivel en fundiciones.

· Los bancos de pruebas de fatiga simulan condiciones de trabajo de 10 años para verificar la vida útil de los sistemas de suspensión.

IV. Tendencias de desarrollo industrial

1. Tecnología Digital Twin: la construcción de una línea de producción virtual para optimizar los parámetros del proceso, el ciclo de desarrollo del nuevo producto se acorta en un 50%.

2. Aplicación de materiales compuestos: los ejes de transmisión de fibra de carbono reducen el peso en un 60%, y las pastillas de freno de cerámica pueden soportar temperaturas de hasta 800 ° C.

3. Fabricación verde: La tecnología de reciclaje y regeneración de desechos de aluminio reduce el consumo de energía en un 70%, y la tasa de reemplazo de recubrimientos a base de agua ha alcanzado el 85%.

En la actualidad, el sistema de fabricación inteligente altamente integrado controla el error de procesamiento dentro de 1 / 5 del diámetro del cabello (± 5 μ m), y la línea de producción flexible puede lograr la producción de flujo mixto de 200 tipos de piezas. Con el avance de la tecnología de impresión 3D, la cabeza del cilindro con una estructura de paso de aceite compleja se ha formado integralmente, y el flujo de proceso tradicional se reduce en un 60%. El procesamiento de piezas automotrices evoluciona continuamente hacia la precisión a nivel de micrones, la entrega de cero defectos y la trazabilidad del ciclo de vida completo.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian