Análisis exhaustivo de equipos de grooving: tipos, aplicaciones y guía de selección

Tiempo de liberación:2026-03-18

Visitas:120

En los campos de la fabricación industrial, la decoración arquitectónica y el mantenimiento de carreteras, el equipo de surco es la herramienta principal para el corte y el surco de materiales. Con sus capacidades de procesamiento de alta eficiencia y precisión, este tipo de equipos cumple con los requisitos de procesamiento de diferentes materiales (como metales, madera, piedras, asfalto, etc.). Este artículo llevará a cabo un análisis de dimensiones como tipos de equipos, escenarios de aplicación, puntos clave de selección y sugerencias de mantenimiento, proporcionando a los usuarios información de referencia exhaustiva.

El I. Principales tipos de equipos de grooving

1. Clasificación por aplicabilidad material

- Máquina de grooving de carpintería: diseñada específicamente para madera, es adecuada para grooving productos de madera como muebles y puertas y ventanas. El equipo es flexible de operar, lo que permite un control manual o automático para completar de manera eficiente las tareas de grooving de alta precisión.

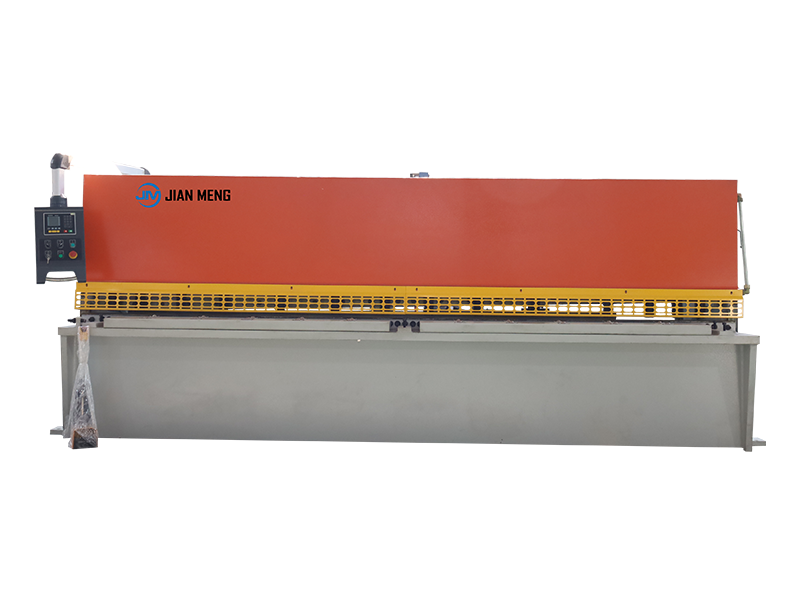

- Máquina de grooving de metal: Tiene una alta rigidez y una fuerte fuerza de corte y se utiliza para el surco de materiales metálicos como la aleación de aluminio y el acero inoxidable para garantizar el acabado superficial y la precisión del procesamiento.

- Stone Grooving Máquina: Equipado con cortadores resistentes al desgaste y una estructura reforzada, cumple con los requisitos de ranura de piedras duras como el mármol y el granito.

- Superficie de carretera

Máquina GroovingUtilizado para la reparación de pavimentos de asfalto y cemento, puede cortar rápidamente ranuras de sellador de hasta 80 mm de profundidad y está equipado con un sistema de recolección de polvo para reducir la contaminación ambiental.

2. Clasificación por principio técnico

- Máquina CNC Grooving: Realiza el procesamiento automatizado a través de un sistema CNC, admite el enlace multi-eje (como los ejes X / Y / Z), con una precisión de posicionamiento de ± 0,05 mm, y es adecuado para escenarios con formas complejas y requisitos de alta precisión.

- Máquina de Grooving Laser: Utiliza un rayo láser para el procesamiento sin contacto, con una pequeña influencia térmica y alta velocidad, y es adecuado para el procesamiento de metales delgados o componentes electrónicos de precisión.

- Máquina de grooving electrolítica: Procesas metales especiales (como las aleaciones de titanio) a través de una reacción electrolítica y es adecuado para el procesamiento de materiales especiales en campos como la aviación y la atención médica.

3. Clasificación por grado de automatización

- Máquina de grooving manual: tiene una estructura simple y bajo costo y es adecuada para procesar piezas de trabajo pequeñas.

- Máquina de grooving semiautomática: Integra un dispositivo de alimentación eléctrica para mejorar la eficiencia y la precisión de la producción.

- Máquina de Grooving totalmente automática: Utiliza la tecnología CNC para lograr una operación no tripulada en todo el proceso y admite el procesamiento de piezas de trabajo de gran volumen y complejas.

II. Escenarios de aplicación Core

- Fabricación industrial: Por ejemplo, para el surcoado de cuatro lados de puertas de seguridad de acero inoxidable y hojas de utensilios de cocina, el equipo CNC garantiza una precisión lineal de las ranuras de ± 0,01 mm e integra un sistema de recolección de polvo para mejorar el entorno de trabajo.

- Decoración Arquitectónica: Para surcos decorativos en piedras y chapas metálicas para cumplir con los requisitos de estilo de construcción de muros cortinas y muebles.

- Mantenimiento de carreteras: Usado para reparar grietas en pavimentos de asfalto. El diseño con ruedas universales permite un ajuste arbitrario del ángulo de ranura a lo largo de la dirección de la grieta, con un ancho de corte de 5 - 25 mm y una profundidad de 15 - 80 mm.

- Colocación de tuberías: Para ranurar en pavimentos de cemento para enterrar tuberías de agua, cables, etc., Las cadenas a prueba de salpicaduras y los sistemas de iluminación garantizan la seguridad en la construcción.

III. Factores clave para la selección de equipos

1. Características del material: Seleccione el equipo correspondiente según el material de procesamiento. Por ejemplo, las piedras duras requieren cortadores de alta resistencia al desgaste, mientras que el procesamiento de plástico requiere modelos con baja fuerza de corte y alta velocidad de rotación.

2. Requisitos de Procesamiento: En escenarios de alta precisión, se prefiere el equipo CNC o láser; para la producción en masa, se pueden considerar modelos totalmente automáticos para mejorar la eficiencia.

3. Desempeño del equipo: Preste atención a parámetros como la velocidad de corte (por ejemplo, 60 m / min), precisión de posicionamiento (± 0,05 mm) y ajuste de elevación (control de profundidad de varillas de empuje eléctricas).

4. Seguridad y Protección Ambiental: Es recomendable elegir equipos equipados con un sistema de parada rápida, deflectores a prueba de polvo y dispositivos de recolección de polvo para reducir los riesgos operacionales y la contaminación ambiental.

IV. Especificaciones de funcionamiento y sugerencias de mantenimiento

1. Operaciones seguras

- Compruebe la estanqueidad del cortador antes de arrancar la máquina y evite la instalación inversa del cortador.

- Asegúrese de que la pieza de trabajo está fija durante el procesamiento y no se acerque al área de la cuchilla con las manos desnudas.

- Use equipos de protección a prueba de polvo, como tapones para los oídos y gafas.

2. Mantenimiento

- Limpiar regularmente las virutas y verificar la estabilidad de la presión del sistema hidráulico (por ejemplo, Sistema de control hidráulico importado).

- Utilice la función de "auto-planado" del equipo para reparar la superficie de la mesa de trabajo y extender su vida útil.

- Apague la energía cuando la máquina se detiene para evitar el envejecimiento de los componentes eléctricos.

A través de una selección razonable y una operación estandarizada, el equipo de surco puede mejorar significativamente la eficiencia y la calidad del procesamiento, satisfaciendo las diversas necesidades de producción. Ya sea en la producción industrial o el mantenimiento de carreteras, elegir un modelo adecuado y combinarlo con una estrategia de mantenimiento científica son las claves para garantizar el funcionamiento estable a largo plazo del equipo.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian