Un análisis exhaustivo de los tipos de máquinas de corte: escenarios de aplicación y guía de compra

Tiempo de liberación:2026-03-15

Visitas:118

Como un equipo de procesamiento indispensable en la industria moderna, las máquinas de corte pueden procesar eficientemente varios materiales como metales, madera, piedra y plásticos. Con los avances tecnológicos, sus tipos y funciones se han enriquecido continuamente para satisfacer las necesidades específicas de las diferentes industrias. Este artículo proporciona un análisis exhaustivo desde las perspectivas de tipos, aplicaciones, compras y seguridad para ayudar a los usuarios a comprender rápidamente la información básica.

1. Máquina de corte de llama

Calenta el metal hasta su punto de ignición a través de una llama de combustible de oxígeno y sopla el metal fundido con una corriente de oxígeno de alta velocidad para completar el corte. Es adecuado para placas de acero al carbono relativamente gruesas. Las ventajas son el bajo costo y la capacidad de cortar piezas de trabajo de gran tamaño, pero existen problemas como superficies de corte ásperas y deformación térmica obvia.

2. Máquina de corte de plasma

Derrite la pieza de trabajo con un arco de plasma de alta temperatura y puede cortar eficientemente metales conductores como el acero inoxidable y la aleación de aluminio. Tiene una velocidad de corte rápida y no requiere precalentamiento, pero tiene requisitos relativamente altos para el entorno de funcionamiento. La tecnología de plasma fino puede lograr una precisión cercana a la del corte láser y soporta las operaciones submarinas para reducir la contaminación por ruido y polvo.

3. Máquina de corte láser

Se basa en un rayo láser de alta energía para fundir materiales, con alta precisión y bordes de corte suaves. Es adecuado para láminas metálicas delgadas y no metálicas como plásticos y madera. Tiene un alto grado de automatización, pero el costo del equipo y el consumo de energía son relativamente grandes, y se imponen requisitos estrictos en la tecnología de mantenimiento.

4. Máquina de corte de agua Jet

Utiliza un flujo de agua de ultra alta presión (que se puede mezclar con abrasivos) para el corte en frío, sin una zona afectada por el calor. Es adecuado para el procesamiento fino de materiales frágiles como vidrio y cerámica y materiales compuestos. Las desventajas son una velocidad de corte lenta y un costo relativamente alto del equipo.

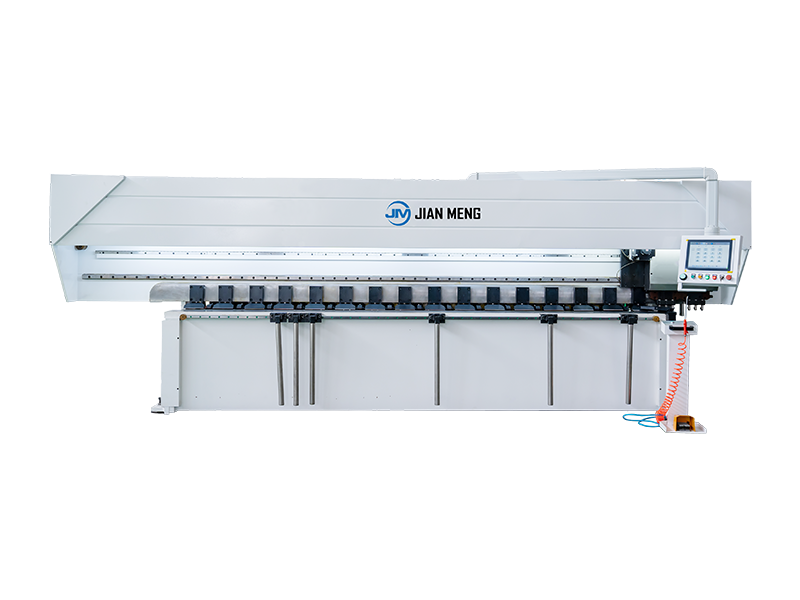

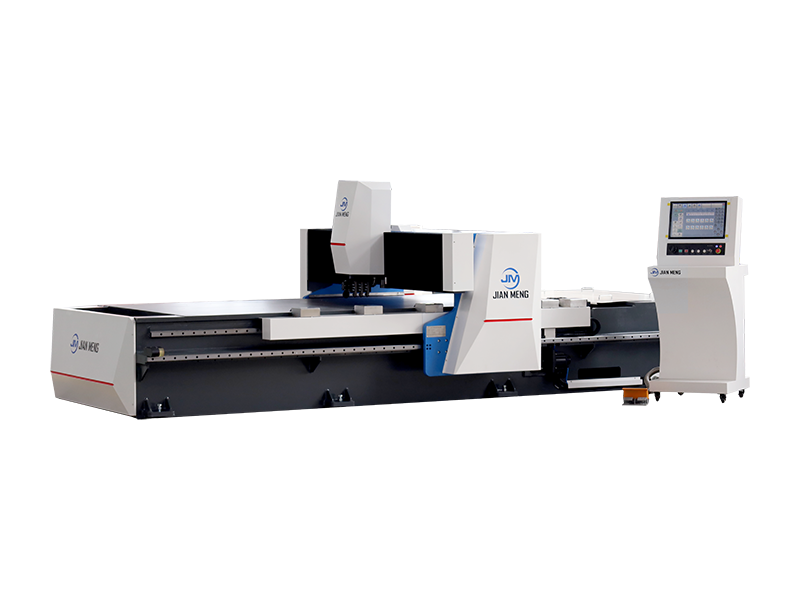

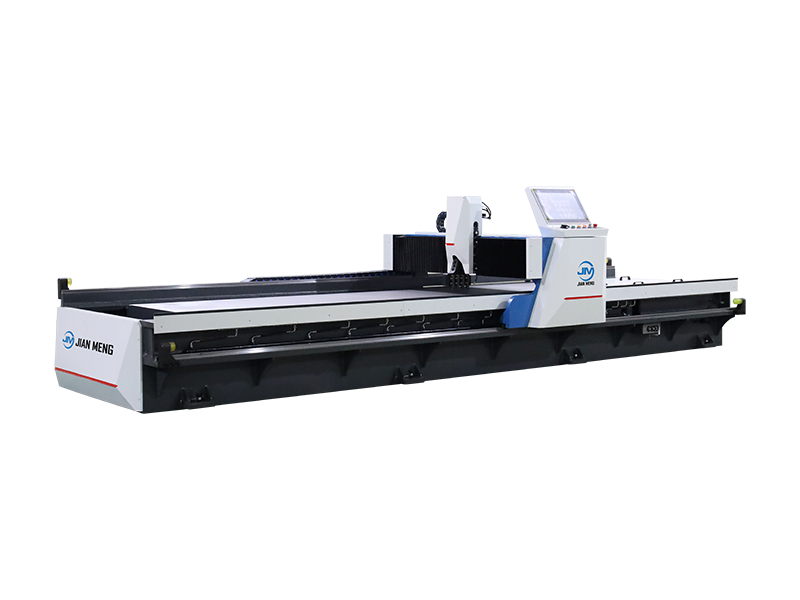

5. Máquina de corte CNC

Controla la trayectoria de corte a través de un sistema CNC y admite varias combinaciones de energía, como llama, plasma y láser. La ventaja radica en su alto grado de automatización, que puede manejar gráficos complejos y es ampliamente utilizado en la producción en masa y escenarios de procesamiento personalizados.

Otros tipos incluyen la máquina de corte de alambre (que corroe el metal a través de chispas eléctricas, con una precisión extremadamente alta y es adecuada para la fabricación de moldes) y la máquina de corte de barra recta (utilizada para el procesamiento de tiras de acero para mejorar la eficiencia y reducir la deformación térmica).

II. Campo de aplicación principal

- Industria manufacturera: Corte de chapas metálicas y tuberías (como piezas de automóviles y piezas mecanizadas).

- Industria de la Construcción: Corte y ranura de piedra y baldosas de forma especial.

- Industria de procesamiento de madera: corte, talla de tableros de madera y producción de muebles.

- Industria publicitaria: Procesamiento de carteles y piezas decorativas con materiales como acrílico y PVC.

- Industria aeroespacial y energética: corte personalizado de componentes metálicos de alta precisión y materiales compuestos.

III. Factores clave para la compra

1. Compatibilidad material

Para el acero al carbono, el corte por llama es una buena opción; para el acero inoxidable o la aleación de aluminio, se prefiere el corte por plasma; para los materiales no metálicos, es aplicable el corte por chorro de agua o láser.

2. Precisión y eficiencia

En escenarios de alta precisión (como los componentes electrónicos), se requiere equipo láser o CNC, mientras que para la producción en masa, se pone más énfasis en la velocidad de corte (como el corte por plasma).

3. Control de costos

La compra de equipos, los consumibles (como el gas láser y los electrodos de plasma) y los costos de mantenimiento deben ser considerados de manera exhaustiva. Las pequeñas y medianas empresas pueden elegir una máquina CNC integrada de llama / plasma para reducir los costos.

4. Operaciones de complejidad

El sistema CNC requiere capacitación profesional, mientras que los dispositivos portátiles son más flexibles, pero tienen mayores requisitos de seguridad.

IV. Especificaciones de operación segura

- Entrenamiento y cualificaciones: Los operadores deben estar familiarizados con los parámetros del equipo y los procedimientos de emergencia y trabajar con los certificados adecuados.

- Medidas de protección: Use gafas de protección y guantes resistentes al fuego, y asegure una buena ventilación en el área de trabajo.

- Mantenimiento Regular: Compruebe la estanqueidad de los circuitos de gas, el desgaste de las herramientas de corte y la estabilidad del sistema.

- Plan de respuesta de emergencia: El equipo debe estar equipado con un botón de parada de emergencia, y el equipo de lucha contra incendios debe estar disponible en el lugar de trabajo.

V. Tendencias tecnológicas y perspectivas futuras

El CNC y la inteligencia se han convertido en tendencias principales. Algunos equipos han integrado algoritmos de IA para optimizar la trayectoria de corte. Al mismo tiempo, las máquinas de corte compuestas de energía múltiple (como láser + chorro de agua) están surgiendo gradualmente, ampliando aún más la adaptabilidad del material. En el futuro, el bajo consumo de energía, la alta automatización y la protección ambiental se convertirán en las direcciones centrales de la actualización tecnológica.

Ya sea en la producción industrial o procesamiento personalizado, la selección razonable del tipo de máquina de corte y la estandarización del proceso de operación pueden mejorar significativamente la eficiencia y la calidad del producto. Se recomienda que los usuarios elijan la solución de equipos más adecuada de acuerdo con sus necesidades reales, presupuesto y escenarios de uso.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian