Servo-bender: una solución de procesamiento de metales con alta precisión, ahorro de energía y protección ambiental

Tiempo de liberación:2026-02-15

Visitas:120

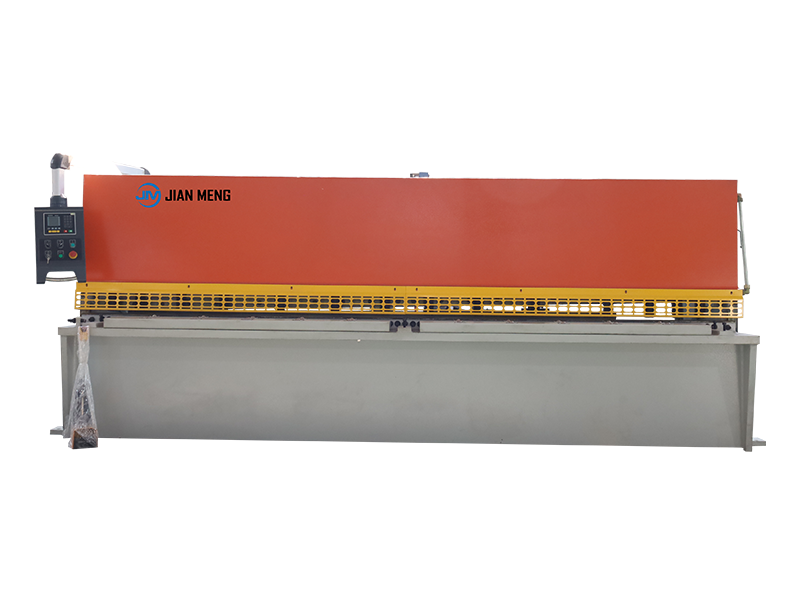

Como el equipo central en el campo moderno de procesamiento de metales, el

Máquina Servo BendingEstá reemplazando gradualmente los modelos hidráulicos tradicionales con sus características tecnológicas avanzadas y rendimiento de alta eficiencia. Este equipo de flexión CNC impulsado por un servomotor está especialmente diseñado para el procesamiento preciso de flexión de chapas metálicas y ha demostrado ventajas significativas de procesamiento en campos industriales como la fabricación de automóviles, la producción de electrodomésticos y la aeroespacial.

Análisis de las ventajas principales

1. Capacidad de control de alta precisión

El servomotor se combina con una regla de rejilla para formar un sistema de control de bucle cerrado, asegurando que la precisión de retroalimentación de la posición del deslizador alcance ± 0.01 mm. El sistema CNC ajusta el ángulo de flexión y la carrera en tiempo real. Junto con la tecnología de compensación de deflexión hidráulica automática, puede eliminar efectivamente los errores causados por la deformación del material, mejorando en gran medida la consistencia del procesamiento de las piezas de trabajo con formas geométricas complejas.

2. Mejora de la eficiencia de producción inteligente

El equipo admite la programación de varios pasos y la operación automática. A través de la pantalla táctil de grado industrial, se pueden establecer rápidamente los parámetros de procesamiento y se puede lograr la depuración visual tridimensional. El mecanismo de backgauge utiliza un accionamiento de tornillo de bola. Combinado con la función de posicionamiento continuo del sistema CNC, puede completar la conmutación de procesos de flexión complejos en 20 segundos, con una mejora de la eficiencia de más del 40% en comparación con los modelos tradicionales.

3. Destacados recursos de ahorro de energía y respetuosos con el medio ambiente

El sistema de servoaccionamiento reduce el consumo de energía en un 30% - 50% en comparación con las unidades de potencia hidráulica tradicionales, y el ruido de funcionamiento es inferior a 75 decibelios. El avanzado diseño de bomba de alta presión de engranaje interno reduce aún más la pérdida de energía, cumpliendo con los requisitos de desarrollo sostenible de la fabricación verde.

4. Adaptación flexible a diversas necesidades

El diseño modular del fuselaje admite el reemplazo rápido de varios moldes, y la longitud del banco de trabajo se puede seleccionar de forma flexible de 1 metro a 6 metros. El dispositivo único de compensación de deflexión mecánica garantiza una alta precisión durante el procesamiento de ancho completo, satisfaciendo diversos escenarios de procesamiento, desde letreros de placa delgada hasta materiales de construcción de alta resistencia.

Análisis técnico de los componentes principales

El equipo utiliza un fuselaje soldado integral de alta resistencia, que se trata por envejecimiento por vibración para eliminar el estrés y puede trabajar continuamente durante más de 20,000 horas bajo la carga nominal. La parte central de la unidad consiste en un servomotor de precisión, un grupo de válvulas hidráulicas de alta respuesta y un riel de guía lineal, con el error de precisión de sincronización controlado dentro de 0,01 mm.

El sistema CNC integra el algoritmo adaptativo PID, admite la función de almacenamiento de más de 30 conjuntos de parámetros de proceso y está equipado con un procesador de grado industrial que puede monitorear 12 parámetros clave como presión, velocidad y posición en tiempo real, garantizando la reproducción precisa de trayectorias de curvas complejas.

Escenarios de aplicación típicos

- Componentes electrónicos de precisión: puede doblar carcasas de aleación de aluminio con un espesor de 0,5 mm, con una precisión del ángulo de flexión de ± 0,1 °.

- Producción de piezas estructurales de automóviles: puede procesar de manera eficiente componentes clave, como soportes de carrocería y refuerzos de chasis.

- Sistema de muro cortina de construcción: puede completar el procesamiento preciso de flexión de placas de acero inoxidable de hasta 6 metros de largo.

- Materiales especiales aeroespaciales: soporta el proceso de flexión sin rastro de aleaciones de titanio y materiales compuestos de fibra de carbono.

Selección - Guía de toma de decisiones

1. Combinación de parámetros de procesamiento

Calcular el requisito de fuerza de flexión de acuerdo con la resistencia a la tracción del material: Para las chapas de acero de bajo carbono 16G, se requieren aproximadamente 50 toneladas de presión por metro, y se necesita un margen del 20% para aleaciones especiales. La longitud del banco de trabajo debe ser un 15% mayor que el tamaño máximo de la pieza de trabajo para evitar que la precisión decaiga al final.

2. Verificación del rendimiento del sistema

Dar prioridad a los modelos equipados con tecnología de control síncrono de varios ejes y comprobar si la resolución de la regla de rejilla alcanza el nivel de 0,001 mm. El sistema CNC debe tener la función de generar curvas de compensación en tiempo real para adaptarse a las características de resorte de los diferentes materiales.

3. Diseño de sostenibilidad

La unidad hidráulica modular debe admitir un mantenimiento rápido, y el gabinete eléctrico debe cumplir con el nivel de protección IP54. Se recomienda elegir un fabricante que brinde servicios de diagnóstico remoto para acortar el tiempo de inactividad del equipo debido a fallos.

A través de la selección científica de equipos y la optimización del proceso, la máquina de servo-bending puede controlar la tasa de chatarra de procesamiento por debajo del 0,5%, mejorando significativamente los beneficios económicos de la producción. Con la aplicación en profundidad de la tecnología de la Industria 4.0, los equipos de servo-bending inteligentes integrados con funciones de monitoreo de IoT se están convirtiendo en una piedra angular importante para la construcción de fábricas digitales.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian