Análisis del principio estructural, ventajas y campos de aplicación de las máquinas de flexión hidráulicas

Tiempo de liberación:2026-02-11

Visitas:113

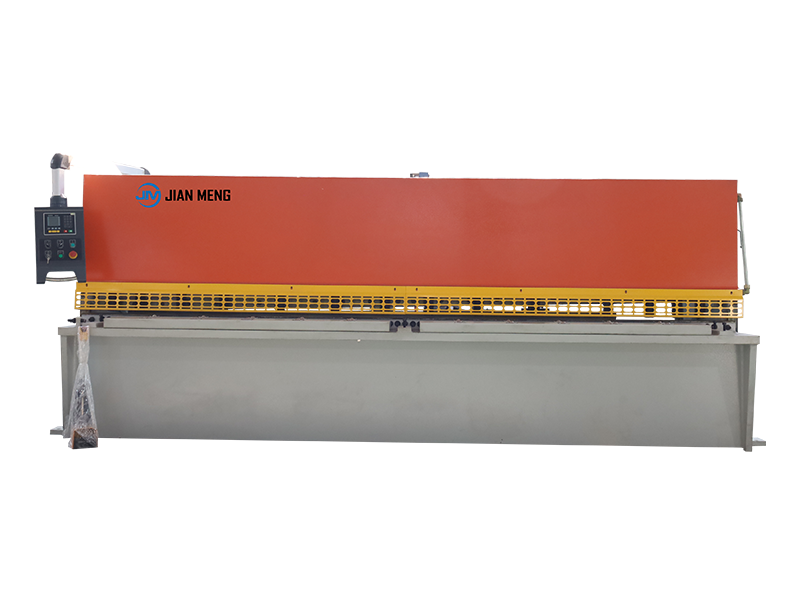

Como un dispositivo central en el campo del procesamiento de metales, la máquina de doblado hidráulico logra doblar y formar chapas metálicas de alta precisión a través de la unidad hidráulica y se utiliza ampliamente en industrias como la aeroespacial, la fabricación de automóviles, la construcción naval y la producción de electrodomésticos. Su tecnología central se basa en la potencia de salida y el control preciso del sistema hidráulico. Combinado con el diseño del molde, puede satisfacer eficientemente los requisitos de procesamiento para formas complejas.

1. Marco principal y diseño móvil: adopta una estructura soldada de acero para garantizar la rigidez general y la resistencia a la compresión. Algunos modelos avanzados están equipados con conjuntos de ruedas móviles en la parte inferior, lo que facilita el ajuste flexible de la posición de trabajo para satisfacer las necesidades de procesamiento de diferentes escenarios en el taller.

2. Optimización del sistema hidráulico: los sistemas hidráulicos modernos están equipados con válvulas de control de alta precisión y bombas hidráulicas. Mediante el ajuste en tiempo real de la presión y el flujo de aceite, se logra el control dinámico de la fuerza de flexión. Por ejemplo, la última solución técnica puede ajustar la presión de salida del cilindro hidráulico a través de la válvula de control para garantizar una presión estable durante el proceso de flexión y mejorar la consistencia de la formación.

3. Innovación en la tecnología de molde: los moldes de flexión se dividen en módulos superior e inferior. Algunos modelos soportan un diseño de molde de cambio rápido. Para requisitos de forma especial, se pueden personalizar moldes con ángulos agudos, sin hendidura o funciones de pre-plegado para satisfacer la precisión de procesamiento de piezas de trabajo complejas.

4. Sistema de Control Inteligente: El sistema de control numérico integra un sensor de ángulo y un módulo de retroalimentación de presión, que admite la preselección de parámetros y la calibración en tiempo real. Los modelos semiautomáticos introducen un dispositivo de expulsión de pieza de trabajo. Una vez completada la flexión, la pieza de trabajo se separa automáticamente del molde superior, reduciendo la intervención manual y mejorando la seguridad.

II. Principio de trabajo y proceso de operación

1. Etapa de Preparación: Ajuste el dispositivo de medición posterior para posicionar la hoja a la línea de flexión predeterminada. Ajuste los parámetros de ángulo de flexión, presión y carrera a través del panel de control numérico.

2. Presionización y formación: La bomba hidráulica impulsa el cilindro hidráulico para empujar el molde superior hacia abajo, haciendo que la lámina se someta a deformación plástica entre los moldes superior e inferior. Algunos sistemas utilizan la sincronización del eje de torsión o la tecnología de sincronización electrohidráulica para garantizar la consistencia de las acciones de los cilindros hidráulicos izquierdo y derecho y evitar el desplazamiento de la hoja.

3. Retorno y recolección de material: Después de completar la flexión, el cilindro hidráulico se mueve en la dirección inversa para restablecer el molde superior. El dispositivo de eyección se utiliza para separar automáticamente la pieza de trabajo, evitando que la hoja se atasque.

III. Ventajas de los equipos y avances tecnológicos

1. Alta Precisión Formada: A través de la cooperación del sistema de control numérico y la estructura de alta rigidez, el error del ángulo de flexión se puede controlar dentro de ± 0,5 °, lo que es adecuado para escenarios de mecanizado de precisión, como componentes aeroespaciales.

2. Potencia de alta eficiencia. El sistema hidráulico proporciona una fuerza de flexión de 200 - 5000 toneladas y puede procesar chapas metálicas con un espesor de 0,5 - 30 mm para cumplir con los requisitos de formación de materiales de aleación de alta resistencia.

3. Seguridad y comodidad: los modelos semiautomáticos integran rejillas de protección y dispositivos de parada de emergencia para reducir los riesgos de operación. El diseño del conjunto de ruedas móviles mejora la movilidad del equipo, lo que lo convierte en adecuado para la cooperación multiestación.

4. Optimización de los costos de mantenimiento: El sistema hidráulico de diseño modular permite un mantenimiento rápido. La limpieza regular del circuito de aceite y el reemplazo de los sellos pueden extender la vida útil del equipo.

IV. Campos de aplicación y sugerencias de selección

La demanda de máquinas de flexión hidráulica en campos como carcasas de baterías de vehículos de nueva energía y esqueletos de muros cortina de construcción ha aumentado significativamente. Al seleccionar una máquina, debe centrarse en los siguientes parámetros:

- Rango de procesamiento: Seleccione un modelo con un tonelaje adecuado de acuerdo con la longitud y el espesor máximos de la hoja.

- Compatibilidad con moldes: priorizar el equipo que admita interfaces de moldes estandarizadas para reducir el costo de compra de accesorios.

- Ratio de eficiencia energética: Los modelos con un sistema servohidráulico pueden reducir el consumo de energía en más de un 30% y son adecuados para entornos de procesamiento continuo a largo plazo.

V. Puntos clave de operación segura y mantenimiento

1. Especificaciones de operación: Los operadores deben recibir capacitación sistemática. Está prohibido sobrecargar el equipo o modificar los parámetros de presión sin permiso.

2. Mantenimiento diario: Reemplace el aceite hidráulico y limpie el elemento filtrante cada 500 horas. Compruebe el sello del cilindro de aceite y el desgaste del molde.

3. Respuesta a fallas: Si la precisión de flexión disminuye, primero calibre el posicionamiento del medidor trasero o compruebe la estabilidad de la presión del sistema hidráulico.

La innovación tecnológica de las máquinas dobladoras hidráulicas promueve continuamente la industria de procesamiento de metales para desarrollarse en la dirección de la automatización y la alta precisión. A través de la selección razonable y la operación estandarizada, las empresas pueden mejorar significativamente la eficiencia de producción y la calidad del producto para satisfacer las diversas necesidades del campo de fabricación industrial.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian