Máquina dobladora de control numérico: análisis de tecnologías básicas para la formación de chapa metálica de alta precisión

Tiempo de liberación:2026-02-08

Visitas:114

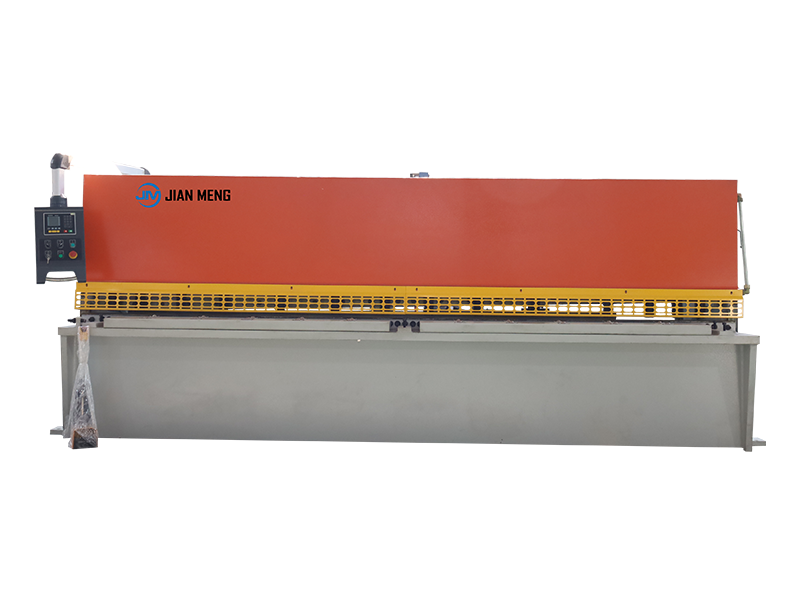

Como un dispositivo central en la fabricación moderna, la máquina dobladora de control numérico controla con precisión la flexión y la formación de chapas metálicas a través de un sistema de control numérico. Es ampliamente utilizado en industrias como la aeroespacial, la fabricación de automóviles, y la electrónica y los electrodomésticos. Su innovación tecnológica ha mejorado significativamente la eficiencia de producción y los niveles de proceso, convirtiéndose en una fuerza impulsora importante para la automatización industrial.

El I. Tecnologías básicas y ventajas

1. Control de alta precisión de bucle cerrado

El

Máquina de control numéricoEstá equipado con una escala de rejilla y un codificador fotoeléctrico para monitorear la posición del deslizador y el posicionamiento del medidor posterior en tiempo real. En combinación con el sistema de control numérico de bucle cerrado completo, logra una precisión de posicionamiento de ± 0,02 mm. Por ejemplo, algunos modelos avanzados pueden controlar el error de ángulo de flexión dentro de ± 0,1 grados a través de la tecnología de compensación de ángulo, cumpliendo con los requisitos de procesamiento de chapa de alta precisión.

2. Producción eficiente y flexible

El equipo admite la programación en varios pasos y las funciones automáticas de cambio de troqueles, lo que permite la flexión multiángular de piezas complejas de una sola vez. El diseño que elimina la necesidad de cambios frecuentes de matrices es adecuado para diversos materiales como acero inoxidable y aleación de aluminio, especialmente adecuado para el modo de producción flexible de lotes pequeños y múltiples variedades. La eficiencia de producción se incrementa en más de un 50% en comparación con los métodos tradicionales.

3. Sistema inteligente de protección de seguridad

Integra funciones tales como detección de carga excéntrica, monitoreo del espesor de la lámina y corrección de desviación en tiempo real para evitar daños al equipo causados por errores de material. El sistema hidráulico está equipado con un dispositivo de protección de sobrecarga. Combinado con la orientación de operación en la interfaz de interacción hombre-máquina, reduce efectivamente el riesgo de intervención manual y garantiza la seguridad de la operación.

II. Componentes principales y mecanismos de funcionamiento

- Estructura del cuerpo: Se utilizan fundiciones de alta resistencia y se recocen, combinadas con el proceso de mecanizado de cinco caras para garantizar la estabilidad operativa a largo plazo del equipo.

- Sistema de energía: La tecnología de accionamiento servo reemplaza los dispositivos hidráulicos tradicionales, con una velocidad de respuesta más rápida, una reducción de más del 30% en el consumo de energía y un control de ruido por debajo de 40 decibelios.

- La Configuración: El diseño modular de la matriz admite un montaje rápido y es compatible con varios requisitos de formación, como ángulos rectos, arcos y bordes muertos de prensado, acortando en gran medida el tiempo de preparación de la producción.

III. Escenarios de aplicaciones industriales

En el campo de los vehículos de nueva energía, la máquina de flexión de control numérico se utiliza para la producción eficiente de bandejas de baterías y piezas estructurales de marco. En la industria de equipos de comunicación, puede lograr la formación precisa de los gabinetes de chapa metálica de la estación base 5G. Su tamaño de flexión oscila entre 250 y 2500 mm, satisfaciendo las necesidades de procesamiento diversificadas de piezas de micro-precisión a grandes piezas estructurales de acero.

IV. Puntos de selección y mantenimiento de equipos

1. Selección Sugerencias

Es recomendable dar prioridad a los equipos que admitan el sistema de gestión de datos en la nube, que pueden realizar el diagnóstico remoto de fallas y la optimización de procesos. Para escenarios de ultra alta precisión, se debe prestar atención a la resolución de la escala de rejilla (recomendado ≤ 0,01 mm) y la configuración importada del riel de guía de tornillo de plomo.

2. Gestión de Operaciones y Mantenimiento

- Compruebe el nivel de aceite del sistema de lubricación diariamente y calibre los parámetros del sistema de control numérico mensualmente.

- Limpiar las impurezas en el circuito de aceite hidráulico cada trimestre y reemplazar los cepillos de carbono del servomotor anualmente.

- Utilice la plataforma inteligente de operación y mantenimiento para el mantenimiento predictivo para reducir el riesgo de tiempo de inactividad inesperado.

3. Estrategia de optimización de procesos

Mediante el uso de la función de flexión de simulación para verificar previamente el programa de procesamiento y ajustar el coeficiente de compensación de acuerdo con las características de retorno del material, se puede reducir más del 30% del desperdicio de la matriz de prueba.

Con el avance de la Industria 4.0, las máquinas dobladoras de control numérico iteran hacia la inteligencia y el desarrollo verde. Tecnologías innovadoras como líneas de producción automatizadas integradas con brazos robóticos y sistemas de optimización de procesos equipados con algoritmos de IA están redefiniendo el paradigma estándar del procesamiento de formación de metales. Cuando las empresas introducen este tipo de equipos, deben centrarse en la evaluación de las capacidades de servicio técnico de los proveedores, incluido el ciclo de capacitación del equipo y la eficiencia del suministro de piezas de repuesto, para aprovechar plenamente el valor del equipo.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian