Tecnología de corte láser: un análisis de los principios básicos, ventajas y áreas de aplicación

Tiempo de liberación:2026-02-01

Visitas:123

Como un proceso central en la fabricación moderna, la tecnología de corte láser utiliza un rayo láser de alta densidad energética para lograr un procesamiento eficiente de materiales. Desde el nacimiento del láser en 1960, esta tecnología ha evolucionado continuamente y se ha convertido en la solución preferida para el procesamiento tanto de materiales metálicos como no metálicos. Lo siguiente analiza exhaustivamente la tecnología de corte láser desde aspectos tales como principios técnicos, ventajas centrales, materiales aplicables, escenarios de aplicación y tendencias futuras.

Principio central: El efecto sinérgico del efecto térmico y el flujo de gas

En el corte láser, un rayo láser de alta potencia es generado por un generador láser y luego enfocado por una lente de enfoque en un punto extremadamente pequeño (generalmente con un diámetro de 0,1 - 0,3 mm), generando una densidad de energía tan alta como 106 - 108 W / cm2. Cuando el haz actúa sobre la superficie del material, el calentamiento instantáneo hace que el material se derrite, vaporice o queme rápidamente. Mientras tanto, un gas de alta presión (como oxígeno o nitrógeno) coaxial con el haz sopla el material fundido, formando una costura de corte suave. Este proceso se puede dividir en cuatro modos según las propiedades del material:

1. Vaporización de corte: Se utiliza para materiales no metálicos como madera y plástico.

2. Corte por fusión: Adecuado para metales como acero inoxidable y aleación de aluminio.

3. Cortado por oxidación: mejora la eficiencia de corte del acero al carbono a través de la combustión asistida por oxígeno.

4. Fractura controlada: Se utiliza para la segmentación precisa de materiales frágiles.

Ventajas técnicas: Revolucionando los métodos de procesamiento tradicionales

1. Alta precisión y alta velocidad

La precisión de posicionamiento puede llegar a 0,02 mm, y el ancho de la costura de corte es de solo 0,1 - 0,3 mm, lo que lo hace adecuado para piezas de precisión a nivel de micrones. La velocidad de corte puede alcanzar 10 m / min, 5 - 10 veces más rápida que el procesamiento mecánico tradicional.

2. Corte de alta calidad y bajo efecto térmico

El corte no tiene rebabas, y la rugosidad de la superficie Ra ≤ 12,5 μ m, reduciendo la necesidad de procesamiento secundario. El ancho de la zona afectada por el calor es inferior a 0,1 mm, evitando efectivamente la deformación del material.

3. Adaptabilidad y flexibilidad de los materiales

Puede procesar más de 300 tipos de materiales, incluyendo acero al carbono, aleación de titanio, cerámica y materiales compuestos, y admite el corte de gráficos complejos sin la necesidad de moldes hechos a medida.

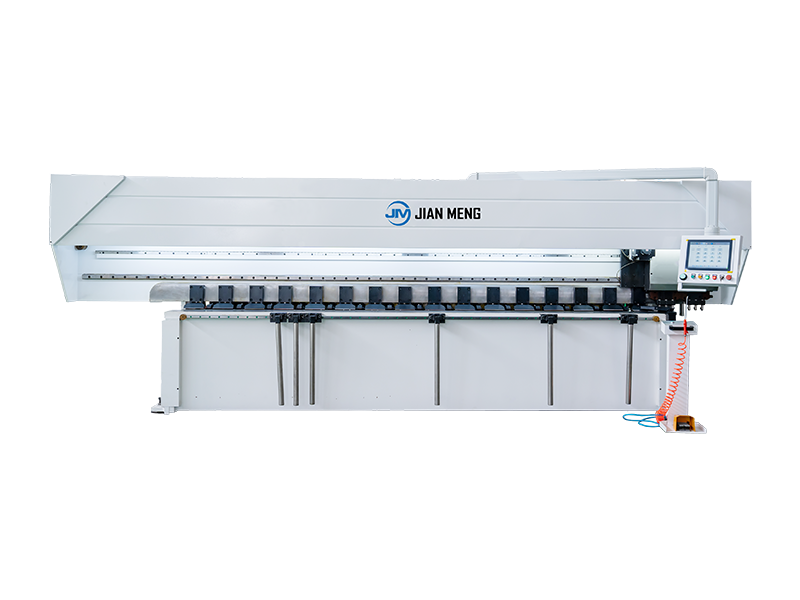

4. Automatización y Energía - Ahorro y protección del medio ambiente

El sistema de control numérico CNC permite la automatización completa del proceso, aumentando la tasa de utilización del material en un 15% - 20% y reduciendo el consumo de energía en un 40% en comparación con el corte por plasma.

Materiales Aplicables y Aplicaciones Industriales

Clasificación material:

- Materiales Metálicos: Acero al carbono (con un espesor de hasta 30 mm), acero inoxidable, aleación de titanio (grado aeroespacial), lámina de cobre (para la industria electrónica).

- Materiales no metálicos: acrílico (para carteles publicitarios), fibra de carbono (para piezas automotrices), tableros PCB (para componentes electrónicos).

Áreas de aplicación principales:

1. Fabricación de automóviles: piezas de chapa metálica de carrocería, sensores de airbags.

2. Aeroespacial: palas de motor, estructuras de cabina de aleación de titanio.

3. Electrónica y electrodomésticos: marcos intermedios de teléfonos móviles, placas de circuitos impresos flexibles.

4. Equipos Médicos: Procesamiento de precisión de instrumentos quirúrgicos e implantes ortopédicos.

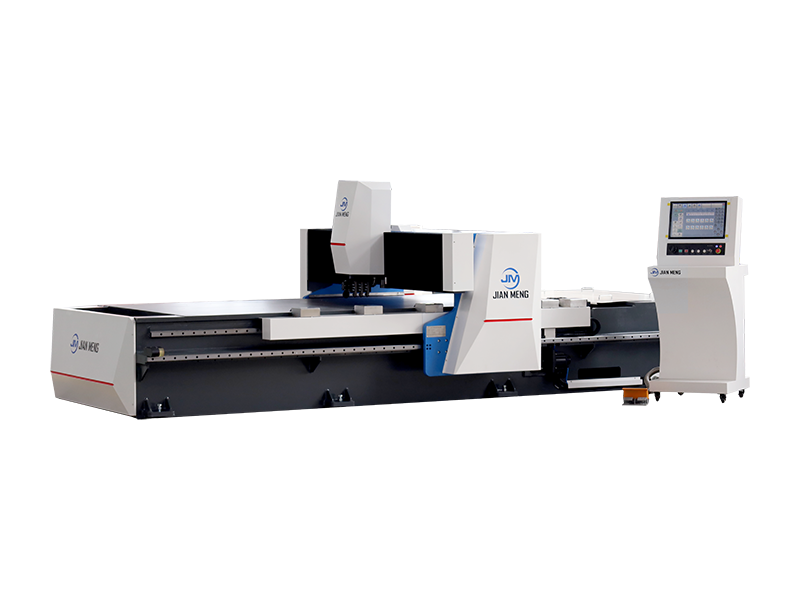

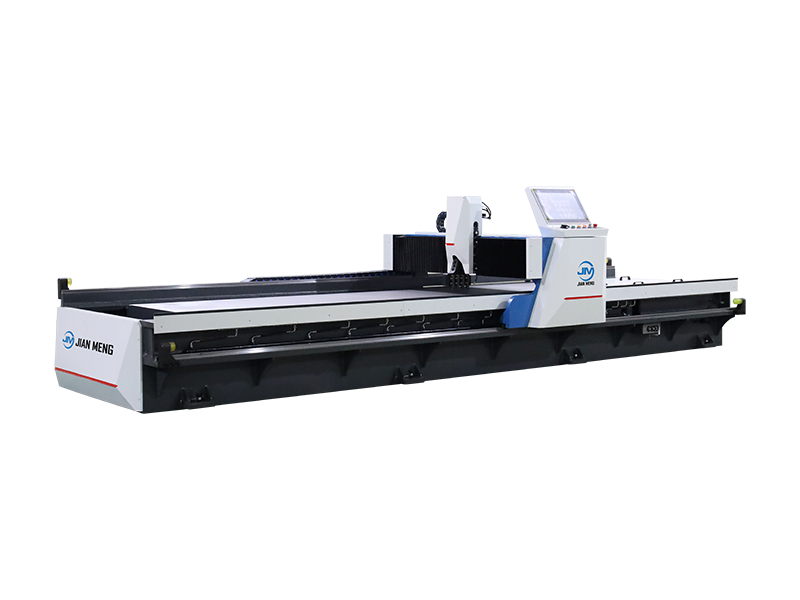

Tipos de equipos e iteración tecnológica

1. Máquinas de corte láser de CO2: Con una longitud de onda de 10,6 μ m, adecuadas para cortar materiales metálicos no metálicos y delgados.

2. Los láseres de fibra: Con una eficiencia de conversión fotoeléctrica de más del 35%, la primera opción para el procesamiento de metales.

3. Equipo láser ultravioleta: Con una longitud de onda de 355 nm, utilizado para el corte de obleas semiconductoras.

Tendencias del futuro: Fabricación inteligente y verde

1. Mejora de potencia: equipos de ultra alta potencia superiores a 30 kW pueden romper el corte de placas de acero de 100 mm de espesor.

2. Integración de IA: Los algoritmos de aprendizaje automático optimizan la trayectoria de corte, reduciendo el consumo de energía en un 15%.

3. Integración multiproceso: el equipo integrado de corte - soldadura - marcado mejora la eficiencia de las líneas de producción.

4. Mejora de protección ambiental: El sistema de purificación de humo puede filtrar el 99% de las partículas.

Como una tecnología fundamental en la era de la Industria 4.0, el corte láser continuará impulsando la innovación y los avances en campos como la fabricación de precisión y los equipos de nueva energía. Las empresas que adoptan esta tecnología pueden acortar el ciclo de desarrollo del producto en un 50% y reducir el costo total en un 30%, lo que la convierte en una opción estratégica para mejorar la competitividad.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian